陜西立式攪拌罐/發酵桶報價

內構件包括擋板、盤管、導流筒、氣體分布器等。為消除攪拌容器內液體的打旋現象,使被攪拌的液體上下翻騰而達到均勻的混合,通常需要再攪拌容器內加擋板。通常擋板的寬度約為容器內直徑的1/12~1/10,其中設備內的附件如溫度計、傳熱蛇管或各種支撐體也可以起到一定的擋板作用的,但往往達不到“全擋板條件”。通常增加擋板數計其寬度,功率消耗也會增加,但增加到一定值以后,功率消耗就不會再增加,此時的工況就稱為“全擋板條件”。在攪拌容器內,流體可沿各個方向流向攪拌器,流體的行程長短不一,在需要控制回流的速度和方向,用于確定某前列況時可使用導流筒。導流筒是上下開口的圓筒,安裝在容器內,在攪拌混合中起導流作用,既可提高容器內流體的攪拌程度,加強攪拌器對流體的直接剪切作用,又造成一定的循環流,使容器內流體均可通過導流筒內強烈混合區,提高混合效率。安裝導流筒后,限定了循環路徑,減少了流體短路的機會。導流筒主要用于推進式、螺桿式以及渦輪式攪拌器的導流。使用發酵罐時需要注意哪些事項?陜西立式攪拌罐/發酵桶報價

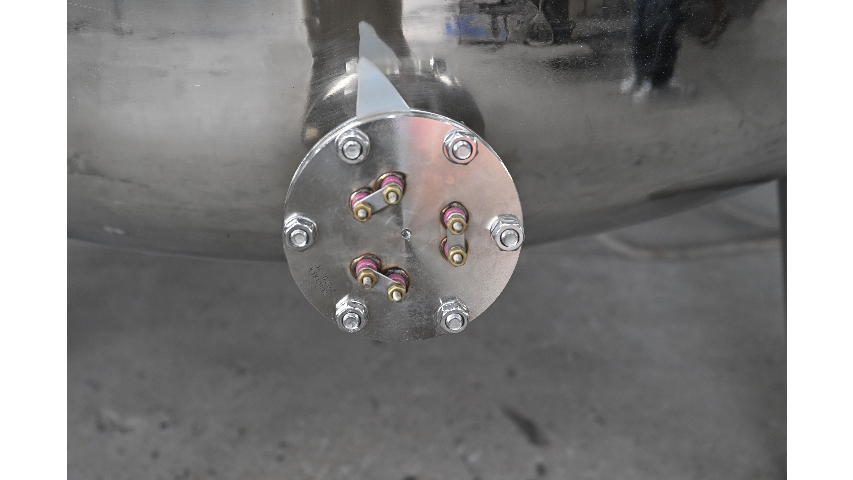

一、工業攪拌罐簡介定義:工業攪拌罐是一種通過機械裝置驅動攪拌槳旋轉,對液體、固體或氣液混合物進行混合、反應、傳熱或分散的容器設備。結構組成:罐體:耐腐蝕材質(如不銹鋼、碳鋼、玻璃鋼等),可設計為常壓或壓力容器。攪拌槳(葉輪):he心部件,決定混合效率。驅動裝置:電機、減速機、聯軸器等。密封系統:機械密封或填料密封,防止泄漏。輔助系統:加熱/冷卻夾套、溫度傳感器、液位計等。應用領域:化工、制藥、食品、涂料、環保(污水處理)、石油等行業。山西精密過濾攪拌罐/發酵桶圖紙SUS304不銹鋼攪拌罐。

電機攪拌設備的攪拌軸通常由電動機驅動。由于攪拌設備的轉速一般都比較低,因而電動機絕大多數情況下都是與變速器組合在一起使用的,有時也采用變頻器直接調速。為此,選用電動機時,應特別考慮與變速器匹配問題。攪拌器攪拌器又被稱作葉輪或槳葉,它是攪拌設備的he心部件。根據攪拌器的攪拌釜內產生的流型,攪拌器基本上可以分為軸向流和徑向流兩種。例如,推進式葉輪、新型翼型葉輪等屬于軸向流攪拌器,而各種直葉、彎葉渦輪葉輪則屬于徑向流攪拌器。攪拌器通常自攪拌釜頂部中心垂直插入釜內,有時也采用側面插入,底部伸入或側面伸入方式。應依據不同的攪拌要求選擇不同的安裝方式。

四、攪拌槳分類及作用攪拌槳的設計直接影響混合效率,常見類型如下:

類型 結構特點 作用 適用場景

槳式 平直葉片(2~4片) 產生徑向流,溫和混合 低粘度液體(如溶液配制)

渦輪式 多葉片(類似離心泵葉輪) 高剪切力,分散氣/液、固/液 氣液反應、乳化(如發酵罐)

推進式 螺旋槳狀(3葉片) 強軸向流,大流量循環 低粘度液體快速混合(如廢水處理)

錨式 輪廓貼合罐壁(帶刮板) 貼近罐壁攪拌,防止結垢,強化傳熱 高粘度物料(如樹脂、膠體)

框式 多橫梁連接槳葉 擴大攪拌范圍,減少死角 中高粘度物料(如涂料、油漆)

螺帶式 螺旋帶狀結構 低速強剪切,軸向-徑向復合流動 極高粘度物料(如橡膠、瀝青)

鋸齒圓盤式 圓盤邊緣帶鋸齒 chao強剪切,微米級分散 納米材料、乳液制備 攪拌罐的缺點有哪些?

四、安全與環保風險生物安全風險缺點:基因工程菌或病原微生物發酵需BSL-2/3級防護,設備密封失效可能泄漏。廢氣中含氣溶膠或揮發性有機物(VOCs),直接排放污染環境。解決方案:配置雙HEPA過濾器排氣系統,罐體負壓運行。廢氣經堿洗/燃燒處理后排放。廢物處理成本缺點:發酵殘液含高COD/BOD(如kang生素廢液COD可達50,000 mg/L),處理難度大。染菌批次物料需滅活后廢棄,增加處理費用。解決方案:殘液資源化利用(如厭氧消化產沼氣)。開發連續發酵工藝減少批次間浪費。在涂料生產中,攪拌罐能有效分散顏料顆粒,避免結塊,提升產品均勻度。北京制造攪拌罐/發酵桶定制

其he心功能是借助攪拌器(如槳葉、渦輪)產生剪切力與循環流,確保物料均勻混合或加速化學反應。陜西立式攪拌罐/發酵桶報價

加熱冷卻裝置播報編輯一般是使用單位根據物料是否加熱或干燥或冷卻而定。在定制范圍內,溫度應為200℃以下,使用壓力低于0.1Mpa。加熱方式可根據使用單位的生產條件而定。加熱方式有熱油等介質循環和直接電加熱兩種。熱油等介質循環是導熱油在另配置的加熱罐內加溫到一定溫度后,通過熱油泵進行輸送循環;直接加熱是夾套上直接安裝電加熱管,使導熱油加熱到所需溫度(溫度可根據實際情況調節)。冷卻循環是采用水在夾套內外循環,使物料在一定的溫度下不產生結塊或粘性。也可根據用戶要求增加盤管等形式進行加熱或冷卻。(注:一般使用加熱或冷卻介質是采取低管口進,高管口出的原理)陜西立式攪拌罐/發酵桶報價

- 湖南304不銹鋼攪拌罐/發酵桶 2025-07-04

- 貴州高精度薄膜過濾器定制 2025-07-04

- 上海高精度攪拌罐/發酵桶廠家 2025-07-04

- 徐匯區高精度板框過濾器批發 2025-07-04

- 江蘇防腐蝕袋式過濾器定制 2025-07-04

- 浙江高精度攪拌罐/發酵桶圖紙 2025-07-04

- 重慶精密過濾攪拌罐/發酵桶 2025-07-04

- 山東攪拌罐/發酵桶 2025-07-04

- 中國香港耐酸堿攪拌罐/發酵桶價格 2025-07-04

- 四川制造攪拌罐/發酵桶定制 2025-07-04

- 石家莊室外消防泵銷售電話 2025-07-12

- 宜興好的撕碎機現貨 2025-07-12

- 湖州伺服滾牙機加工 2025-07-12

- 深圳軟包裝鋰電池熱壓夾具化成柜廠家 2025-07-12

- 浙江真空感應氣相沉積爐 2025-07-12

- 東莞本地高速主軸電機修理 2025-07-12

- 佛山托盤式堆垛機定制工廠 2025-07-12

- 四川品牌打包機維修保養 2025-07-12

- 安徽全自動半導體超聲波超純水設備單價 2025-07-12

- 福建螺旋除污過濾器生產廠家 2025-07-12