上海常見MES定制

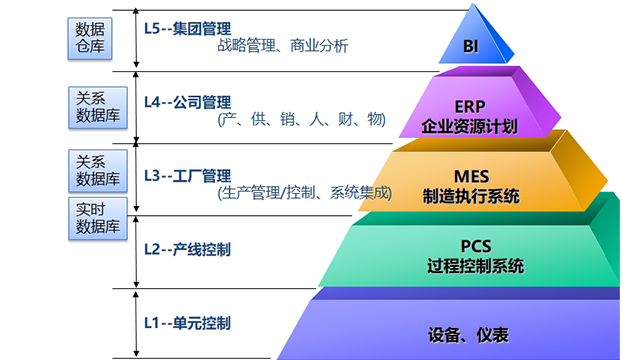

MES與ERP的集成實現了計劃與執行的無縫銜接。ERP系統下達的年度生產計劃、月度主生產計劃(MPS)需要通過MES分解為具體的日計劃、班次計劃甚至小時計劃。在實際運行中,MES會實時采集生產進度、設備狀態、質量數據等信息反饋給ERP,使計劃部門能夠動態調整生產排程。例如,當MES監測到某關鍵設備突發故障時,會立即觸發ERP的重排程算法,重新分配后續生產任務。在物料管理方面,MES通過實時庫存監控和物料消耗追蹤,可以觸發ERP的采購申請,實現JIT物料供應。這種雙向數據流使企業的計劃準確率提升30%以上。智能MES融合AI算法實現自主決策優化。上海常見MES定制

移動端應用提升現場響應速度?,通過移動APP,車間人員可實時接收報警通知、掃碼報工或提交異常工單。例如,在制藥車間,質檢員使用平板電腦錄入檢驗結果并同步至MES,避免紙質記錄傳遞延遲,將批次放行時間從8小時縮短至2小時。批次追蹤與召回管理的合規性保障?,MES記錄產品從原料到成品的完整批次信息。例如,在乳制品行業,若某批次檢測出微生物超標,系統可在10分鐘內定位受影響產品流向,生成召回清單,并追溯供應商原料批次,滿足FDA追溯法規要求。上海常見MES定制支持ISO/GMP等質量體系認證的文檔控制功能。

MES與AGV控制系統(如RCS)集成,實現物料配送。某家電工廠通過MES下發搬運指令,AGV根據產線節拍自動運送零部件至指定工位,線邊庫存降低40%。系統還優化AGV路徑規劃,避開高峰期擁堵區域,使物流效率提升25%。電子圍欄功能確保人機協同作業的安全性。基于MES構建產線數字孿生體,模擬不同生產場景。某自動化設備供應商利用數字孿生測試新工藝方案,虛擬驗證周期從2周縮短至3天,減少實際調試成本50萬元以上。孿生模型與MES實時數據同步,可預測產能瓶頸并優化設備布局,使實際投產后的OEE提升12%。

在自動化產線中,MES通過OPC UA協議與PLC、SCADA系統實時交互,實現對設備狀態、工藝參數的毫秒級監控。例如,某汽車零部件企業通過MES解析PLC數據流,動態調整機器人焊接參數(如電流、速度),使焊接合格率從92%提升至98%。同時,SCADA的HMI界面嵌入MES看板,操作員可直接在終端查看設備綜合效率(OEE)及故障代碼,縮短異常響應時間60%以上。MES整合設備振動、溫度傳感器數據,建立預測性維護模型。某半導體封裝廠通過監測貼片機伺服電機負載曲線,預警軸承磨損風險,避免停機損失超200萬元/年。系統自動生成備件采購工單,并與CMMS(計算機化維護管理系統)聯動,確保維護資源準時到位,設備MTBF(平均無故障時間)延長30%。MES是連接企業計劃層與控制層的制造執行系統,實現生產全流程數字化管理。

MES驅動的按訂單裝配(ATO)模式?,在ATO模式下,MES系統實時接收客戶定制需求,自動生成裝配方案并優化資源分配67。某服務器制造商通過MES解析客戶配置單(CPU型號、內存容量等),動態調度AGV運送對應零部件至裝配線,同時更新數字作業指導書指導工人操作35。系統優先安排緊急訂單至空閑設備,并自動校驗BOM完整性,將訂單交付周期從72小時縮短至24小時。歷史裝配數據存入知識庫,支持相似訂單快速復制工藝參數。MES系統實時接收客戶定制需求,自動生成裝配方案并優化資源分配67。某服務器制造商通過MES解析客戶配置單(CPU型號、內存容量等),動態調度AGV運送對應零部件至裝配線,同時更新數字作業指導書指導工人操作35。系統優先安排緊急訂單至空閑設備,并自動校驗BOM完整性,將訂單交付周期從72小時縮短至24小時67。集成MRP、PLM等系統,實現跨部門數據互通。上海常見MES定制

設備全生命周期管理延長使用壽命10%-20%。上海常見MES定制

江蘇林格自動化科技有限公司的預防人為篡改的數據審計功能?,MES采用區塊鏈與數字簽名技術保障數據完整性。某精密儀器企業配置三級權限管理:操作員可填報數據,工藝工程師需電子簽名確認變更,審計日志自動記錄操作時間、IP地址及修改內容。關鍵參數(如熱處理溫度)修改觸發雙重驗證流程,防止誤操作或惡意篡改。審計報告符合ISO 9001標準,支持第三方機構在線查驗。通過MES系統的深度智能化改造,傳統汽車制造完全可以滿足電動化、個性化時代的柔性生產需求,為行業數字化轉型提供了可復用的技術路徑。這種模式正在被寶馬iFactory、特斯拉柏林工廠等新一代智能制造基地所借鑒。上海常見MES定制

- 上海常見MES定制 2025-07-14

- 江蘇升級MES實施 2025-07-14

- 上海高效模具計數器軟件 2025-07-14

- 江蘇可定制模具計數器安全防盜 2025-07-14

- 江蘇標準化模具計數器軟件 2025-07-14

- 低功耗模具計數器 2025-07-13

- 上海現代工藝模具計數器模具使用壽命監測 2025-07-13

- 上海如何模具計數器減少人工成本 2025-07-13

- 安徽國產機械手維護成本 2025-07-13

- 江蘇可定制模具計數器軟件 2025-07-13

- 6ES7322-1BH01-0AA0模塊控制器 2025-07-14

- 湖北漏電保護開關 接線 2025-07-14

- 四川民用電子線束廠家有哪些 2025-07-14

- 蘇州恒壓恒流直流穩壓電源批發廠家 2025-07-14

- 深圳太陽能熱電偶哪個品牌好 2025-07-14

- 江蘇液壓系統軸向磁通電機定制 2025-07-14

- 節能快速保險絲生產廠家 2025-07-14

- 太原什么是絕緣耐壓測試儀有哪些 2025-07-14

- 柱上真空斷路器固體柜機芯斷路器固體柜斷路器廠家 2025-07-14

- 鎮江如何不銹鋼換熱設備零售價格 2025-07-14