咸寧專業PCB設計原理

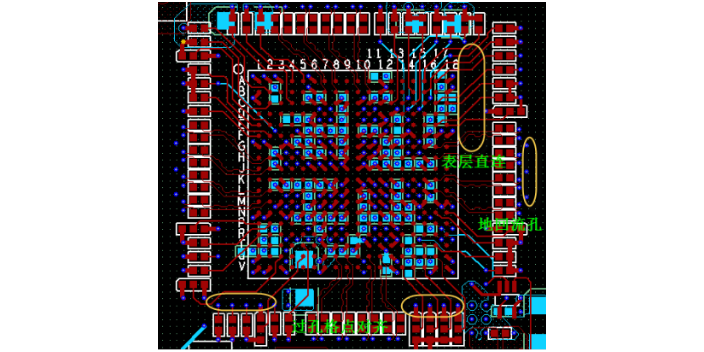

關鍵技術:高頻高速與可靠性設計高速信號完整性(SI)傳輸線效應:反射:阻抗不匹配導致信號振蕩(需終端匹配電阻,如100Ω差分終端)。衰減:高頻信號隨距離衰減(如FR4材料下,10GHz信號每英寸衰減約0.8dB)。案例:PCIe 5.0設計需通過預加重(Pre-emphasis)補償信道損耗,典型預加重幅度為+6dB。電源完整性(PI)PDN設計:目標阻抗:Ztarget=ΔIΔV(如1V電壓波動、5A電流變化時,目標阻抗需≤0.2Ω)。優化策略:使用多層板(≥6層)分離電源平面與地平面;增加低ESR鉭電容(10μF/6.3V)與MLCC電容(0.1μF/X7R)并聯。優先布線關鍵信號(如時鐘、高速總線)。咸寧專業PCB設計原理

常見問題與解決方案地彈噪聲(Ground Bounce)原因:芯片引腳同時切換導致地電位波動。解決:增加去耦電容、優化地平面分割、降低電源阻抗。反射與振鈴原因:阻抗不匹配或走線過長。解決:端接電阻匹配(串聯/并聯)、縮短關鍵信號走線長度。熱應力導致的焊盤脫落原因:器件與板邊距離過近(<0.5mm)或拼板V-CUT設計不當。解決:增大器件到板邊距離,優化拼板工藝(如郵票孔連接)。行業趨勢與工具推薦技術趨勢HDI與封裝基板:隨著芯片封裝密度提升,HDI板(如10層以上)和類載板(SLP)需求激增。3D PCB設計:通過埋入式元件、剛撓結合板實現空間壓縮。AI輔助設計:Cadence、Zuken等工具已集成AI布線優化功能,提升設計效率。隨州設計PCB設計走線避免直角走線,采用45°或弧形走線以減少阻抗突變。

總結:以工程思維驅動設計升級PCB設計需平衡電氣性能、可制造性與成本,**策略包括:分層設計:高速信號層(內層)與電源層(外層)交替布局,減少輻射;仿真驅動:通過SI/PI/EMC仿真提前發現問題,避免流片失敗;標準化流程:結合IPC標準與企業規范,降低量產風險。數據支撐:某企業通過引入自動化DRC檢查與AI布局優化,設計周期從12周縮短至6周,一次流片成功率從70%提升至92%。未來,隨著3D封裝、異構集成技術的發展,PCB設計需進一步融合系統級思維,滿足智能硬件對高密度、低功耗的需求。

器件選型選擇合適的電子元件:根據電路功能需求,選擇合適的芯片、電阻、電容、電感等元件。在選型時,需要考慮元件的電氣參數(如電壓、電流、功率、頻率特性等)、封裝形式、成本和可獲得性。例如,在選擇微控制器時,要根據項目所需的計算能力、外設接口和內存大小來挑選合適的型號。考慮元件的兼容性:確保所選元件之間在電氣特性和物理尺寸上相互兼容,避免出現信號不匹配或安裝困難的問題。二、原理圖設計電路搭建繪制原理圖符號:使用專業的電路設計軟件(如Altium Designer、Cadence OrCAD等),根據元件的電氣特性繪制其原理圖符號。連接元件:按照電路的功能要求,將各個元件的引腳用導線連接起來,形成完整的電路圖。在連接過程中,要注意信號的流向和電氣連接的正確性。板材特性:高頻應用選用低損耗材料(如Rogers),普通場景可選FR-4以降低成本。

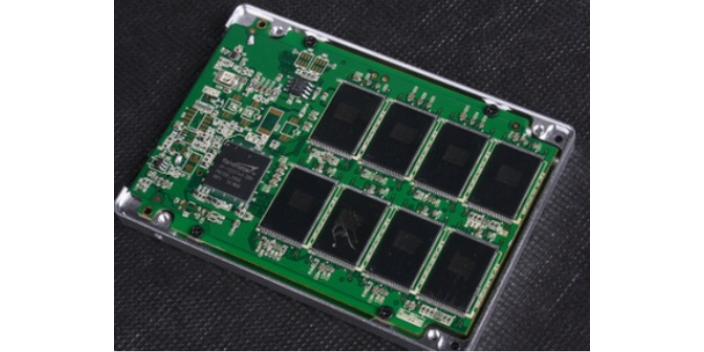

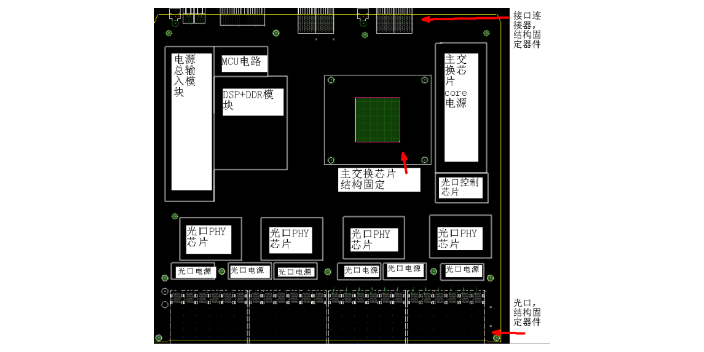

PCB布局設計導入網表與元器件擺放將原理圖網表導入PCB設計工具,并初始化元器件位置。布局原則:按功能分區:將相關元器件(如電源、信號處理、接口)集中擺放。信號流向:從輸入到輸出,減少信號線交叉。熱設計:高功耗元器件(如MOS管、LDO)靠近散熱區域或添加散熱焊盤。機械約束:避開安裝孔、固定支架等區域。關鍵元器件布局去耦電容:靠近電源引腳,縮短回流路徑。時鐘器件:遠離干擾源(如開關電源),并縮短時鐘線長度。連接器:位于PCB邊緣,便于插拔。信號完整性仿真:分析反射、串擾、時序等問題。設計PCB設計布局

電源與地平面:完整的地平面降低阻抗,電源平面分割減少干擾。咸寧專業PCB設計原理

電源完整性(PI)設計去耦電容布局:遵循“就近原則”,在芯片電源引腳附近放置0.1μF(高頻)和10μF(低頻)電容,并縮短回流路徑。電源平面分割:模擬/數字電源需**分割,避免交叉干擾;高頻信號需完整地平面作為參考。大電流路徑優化:功率器件(如MOS管、DC-DC)的銅皮寬度需按電流需求計算(如1A/mm2),并增加散熱過孔。EMC/EMI控制接地策略:低頻電路采用單點接地,高頻電路采用多點接地;敏感電路使用“星形接地”。濾波設計:在電源入口和關鍵信號線端增加EMI濾波器(如鐵氧體磁珠、共模電感)。布局分區:模擬區、數字區、功率區需物理隔離,避免相互干擾。

咸寧專業PCB設計原理

- 咸寧哪里的PCB設計走線 2025-07-16

- 荊州正規PCB制版報價 2025-07-16

- 荊門了解PCB制版加工 2025-07-16

- 黃岡設計PCB制版布線 2025-07-16

- 孝感定制PCB制版走線 2025-07-16

- 孝感正規PCB制版批發 2025-07-16

- 鄂州定制PCB制版銷售 2025-07-16

- 咸寧專業PCB設計原理 2025-07-16

- 高效PCB培訓教程 2025-07-16

- 黃石印制PCB制板加工 2025-07-16

- 上海提升機大全 2025-07-16

- 上海接線端子SAKDU2.5N廠家直供 現貨直發 2025-07-16

- 無錫無刷電機工廠 2025-07-16

- 桂林交直流程控絕緣耐壓測試儀價格 2025-07-16

- 貼片式蜂鳴器驅動芯片的廠商 2025-07-16

- 海南船用貨艙插座箱價格 2025-07-16

- 連云港分體式氧化鋯氧量分析儀 2025-07-16

- 無錫4G水表手機繳費 2025-07-16

- 東莞多路同步直流電源生產廠家 2025-07-16

- 1.0MM直插排母報價 2025-07-16