磨具磨料

拋光磨料與拋光設備是相輔相成的關系,它們的協同發展對于提升拋光工藝水平至關重要。先進的拋光設備能夠更好地發揮拋光磨料的性能,而優良的拋光磨料也能促進拋光設備的優化升級。例如,在平面拋光設備中,通過精確控制磨盤的轉速、壓力和拋光液的流量等參數,結合合適粒度和種類的拋光磨料,能夠實現對材料表面的高精度拋光。隨著自動化拋光設備的發展,對拋光磨料的一致性和穩定性提出了更高要求。為了適應自動化拋光的需求,磨料生產企業不斷改進生產工藝,確保每一批次的磨料在粒度、硬度等關鍵指標上保持高度一致。同時,拋光設備制造商也根據不同磨料的特性,研發出更具針對性的設備結構和控制系統,實現磨料與設備的完美匹配,共同推動拋光工藝向更高水平發展。拋光磨料的自銳性,使其在使用中能持續保持良好的磨削效果。磨具磨料

在工業制造領域,拋光磨料堪稱產品的 “美容師”。從精密的電子產品外殼,到大型機械設備的零部件,經過拋光磨料處理后,表面粗糙度降低、光澤度提升,不僅大幅改善外觀,還明顯提升了產品的性能和價值。以汽車輪轂為例,通過特定的拋光磨料處理,不僅讓輪轂呈現出閃耀的金屬光澤,吸引消費者目光,更降低了空氣阻力,提升汽車的燃油經濟性。拋光磨料的歷史源遠流長。早期,人們使用天然磨料,如石英、河砂等,對器物表面進行打磨。隨著工業變革的推進,機械加工對磨料的性能要求不斷提高,人造磨料應運而生。從剛玉、碳化硅等普通磨料,到立方氮化硼、金剛石等超硬磨料,磨料技術不斷革新,滿足了航空航天、電子信息等高級領域對材料加工的苛刻要求,推動了工業制造的進步。湖北附近磨料進貨價氧化鈰拋光粉專為光學玻璃、精密陶瓷設計,可實現鏡面級拋光效果,減少表面劃痕。

拋光磨料作為工業制造的重要基礎材料,對工業制造產業的發展產生了深遠的影響。它不僅提高了產品的表面質量和性能,降低了生產成本,還推動了工業制造技術的進步和產業升級。未來,隨著拋光磨料技術的不斷發展,將繼續為工業制造產業的發展做出重要貢獻。在文化創意產業,拋光磨料為藝術創作提供了新的可能。在雕塑、陶藝等藝術作品的制作中,拋光磨料能夠打造出獨特的表面效果,增強作品的藝術影響力。例如,通過使用拋光磨料對金屬雕塑進行表面處理,能夠營造出光滑如鏡或粗糙質樸的質感,展現出不同的藝術風格。

航空航天領域對零部件的質量和性能要求極為嚴苛,金屬磨料在該領域的應用也有著獨特之處。飛機發動機的葉片、起落架等關鍵零部件,在制造過程中需要進行高精度的表面處理。金屬磨料中的特制鋼絲切丸,因其硬度高、韌性好且尺寸精確,能夠對這些零部件表面進行精細的磨削和強化處理。在葉片制造中,通過使用合適的金屬磨料進行拋丸處理,可以改善葉片表面的應力分布,提高其抗疲勞性能,確保發動機在高溫、高壓、高轉速的極端條件下能夠可靠運行。對于航空航天器的外殼,在涂裝前利用金屬磨料進行表面預處理,能夠保證涂層的均勻性和附著力,提高外殼的防護性能,抵御高空環境中的各種侵蝕。金屬磨料的應用,為航空航天事業的發展提供了重要的技術支持。玻璃珠磨料質地均勻、硬度適中,常用于金屬表面的光飾和去毛刺處理。

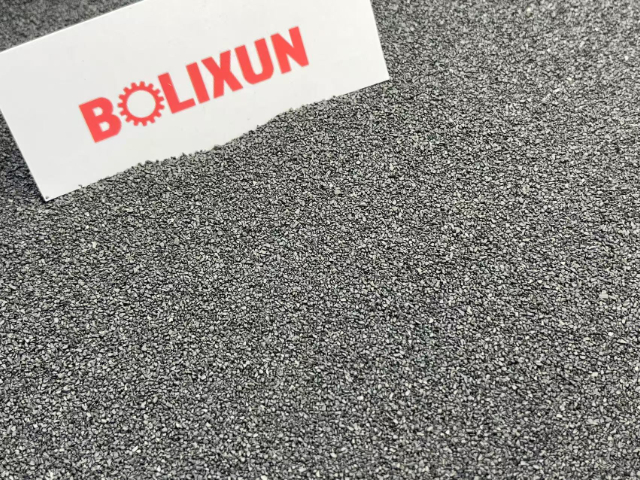

拋光磨料的工作基于磨粒與工件表面的相互作用。在研磨過程中,磨料通過機械磨削、化學腐蝕或兩者結合的方式,去除工件表面的微小凸起,降低表面粗糙度。以化學機械拋光為例,磨料中的化學物質與工件表面發生化學反應,生成一層易于去除的薄膜,同時磨粒的機械作用將薄膜刮除,實現高精度的表面拋光,這種方式在半導體芯片制造中廣泛應用。依據材質,拋光磨料可分為氧化物系、碳化物系、氮化物系和超硬磨料系。氧化物系如氧化鋁、氧化鈰,適用于光學玻璃、陶瓷等材料的研磨;碳化物系如碳化硅、碳化硼,硬度高、耐磨性好,常用于金屬和硬質合金的加工;氮化物系如立方氮化硼,熱穩定性和化學惰性強,在高溫合金的加工中表現出色;超硬磨料金剛石則憑借極高的硬度,成為寶石、石材加工的首要選擇。碳化硅磨料憑借高硬度與高熱穩定性,在磨粒流拋光中應用普遍。湖北附近磨料進貨價

選擇拋光磨料時,需依據工件材質、加工要求及成本綜合考量。磨具磨料

拋光磨料的粒度是影響拋光效果的關鍵因素之一。粒度大小決定了磨料顆粒的粗細程度,從粗粒度到細粒度,有著嚴格的分級標準。粗粒度的磨料,如 80 目 - 120 目,顆粒較大,切削力強,主要用于去除材料表面的厚層瑕疵、氧化皮等,在金屬鑄件的初步打磨中應用多。隨著粒度逐漸變細,如 240 目 - 400 目,磨料的切削作用減弱,但拋光效果更加精細,能夠進一步改善表面粗糙度,常用于金屬表面的精拋前處理。而當粒度達到 1000 目以上時,磨料顆粒極為細小,主要用于超精密拋光,如光學玻璃、珠寶首飾等領域,可使表面達到鏡面效果。不同粒度的磨料相互配合,能夠實現從粗加工到精加工的完整拋光流程,滿足各種產品對表面質量的不同要求,是拋光工藝中實現精密調控的重要手段。磨具磨料

- 江蘇金屬磨料供應商 2025-07-03

- 江蘇磨具磨料品牌 2025-07-03

- 福建研磨料哪家便宜 2025-07-02

- 福建附近磨料生產廠家 2025-07-02

- 江蘇拋光磨料大概價格 2025-07-02

- 廣東國產磨料品牌排行榜 2025-07-02

- 安徽珠擊磨料品牌 2025-07-02

- 浙江噴砂磨料品牌 2025-07-02

- 磨具磨料 2025-07-02

- 安徽磨料代理商 2025-07-01

- 嘉興光柵尺常見品牌 2025-07-03

- 浙江非標液相色譜購買 2025-07-03

- 海南滅菌柜哪家好 2025-07-03

- 個性化無人酒店的創新服務 2025-07-03

- 常州正規浸滲處理便宜 2025-07-03

- 山西個性化園林綠化工程施工聯系人 2025-07-03

- 江蘇酒店地溝 2025-07-03

- 西南固溶時效熱處理設備供應商 2025-07-03

- 武漢工業精密零件加工生產廠家 2025-07-03

- 馬鞍山水冷式氣懸浮冷水機組價格 2025-07-03