河源8073電減粘膠水性能

匯星涂電減粘膠水的生產采用全自動化智能生產線,結合先進的質量管控體系,確保產品品質穩定可靠。在生產環節,通過 PLC 控制系統精確調節電離輻射設備的電壓、頻率等參數,使每批次膠水的減粘效果波動范圍控制在 ±5% 以內;同時,引入在線粘度監測儀、紅外光譜分析儀等精密儀器,實時檢測膠水的粘度、成分等關鍵指標,一旦發現異常立即自動調整工藝參數。在質量檢測方面,每批次電減粘膠水均需通過初粘性、持粘性、剝離強度等 15 項物理性能測試,以及模擬實際使用場景的可靠性測試,如冷熱循環測試、耐化學品測試等。這種從原料采購到成品出廠的全流程嚴格把控,使匯星涂電減粘膠水的批次不良率低于 0.1%,達到國際前沿水平,為客戶提供值得信賴的產品。該產品有效期長達 12 個月,儲存條件明確,品質穩定如一。河源8073電減粘膠水性能

電減粘膠水

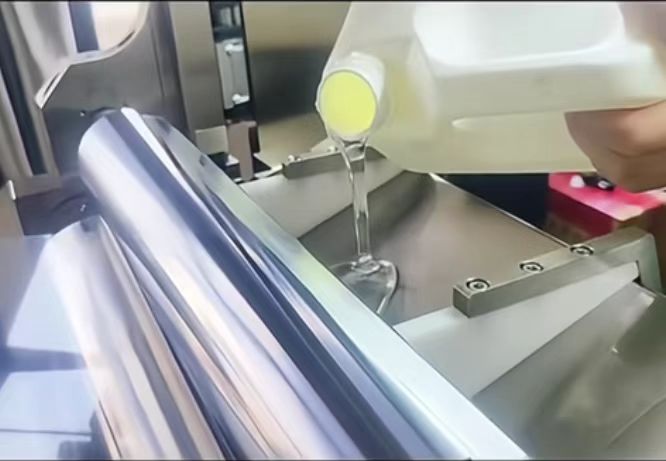

匯星涂緊跟智能化發展趨勢,研發出電減粘膠水的智能調控系統。該系統集成了傳感器、控制器與執行機構,可實時監測膠水的粘度、溫度、電場強度等參數,并根據預設程序自動調整電離處理設備的工作狀態,實現膠水性能的精確調控。例如,在連續生產過程中,當檢測到膠水粘度偏離設定范圍時,系統會自動調節電場強度,使粘度迅速恢復至較佳值;在不同批次的生產中,可根據產品需求,通過操作界面快速切換膠水的性能參數設置。此外,智能調控系統還具備數據記錄與分析功能,可對生產過程中的各項數據進行存儲與分析,為工藝優化與質量改進提供依據,大幅提高了電減粘膠水生產的自動化水平與產品質量穩定性,推動膠粘劑生產向智能化方向邁進。河源8073電減粘膠水性能涂布工藝上,PL8502 適用狹縫涂布機和刮刀式涂布機。

印刷電路板組裝對膠粘劑的電氣性能、粘接強度和可靠性要求極高。PL8502 電減粘膠粘劑是印刷電路板組裝的粘接必備。它對印刷電路板上的各種電子元件和線路板基材有出色的粘接效果,初粘性確保元件快速定位,提高組裝效率。剝離力和持粘性能保證在電子產品使用過程中,元件連接穩定,不受震動、溫度變化等影響。其電氣性能良好,不會干擾電子信號傳輸。電減粘功能在電路板調試過程中方便對元件進行調整和更換,提高生產效率與產品質量。儲存穩定,方便電子制造企業長期儲備,隨時滿足生產需求,為印刷電路板組裝提供可靠保障。

在追求產品的征程中,PL8502 單組分溶劑型丙烯酸酯電減粘壓敏膠是企業的得力伙伴。在醫療設備輔助粘接等對安全性和粘接精度要求極高的領域,它嚴格符合安全規范,完善的安全措施有效降低風險。在性能方面,其剝離力、初粘力等指標精細穩定,能充分滿足醫療設備零部件高精度的粘接需求。在儲存與操作方面,明確的指引確保產品在使用過程中的穩定性。雖然操作時需嚴格遵守規范,但正是這種嚴謹性,使 PL8502 在產品制造中發揮關鍵作用,助力企業打造產品,提升在市場的競爭力。PL8502 儲存條件為 6 - 38°C 干燥陰涼環境,原包裝密封保存。

匯星涂在電減粘膠水的包裝設計上踐行可持續發展理念,采用環保型包裝材料與創新包裝形式。膠水外包裝使用可回收的 HDPE 塑料桶,桶身設計符合人體工程學,便于搬運與儲存;內包裝采用鋁箔袋真空封裝,有效隔絕空氣與水分,防止膠水在儲存過程中發生氧化、固化或變質。此外,標簽使用可降解材料,并采用環保油墨印刷,減少對環境的污染。在包裝工藝上,通過優化灌裝流程,減少膠水殘留與浪費,提高原材料利用率。匯星涂還積極探索包裝回收再利用模式,與專業回收企業合作,建立包裝材料回收體系,降低資源消耗。這種從產品到包裝的全鏈條環保實踐,不僅體現了企業的社會責任,也為行業的綠色發展樹立了榜樣。PL8502 優化剝離力,范圍在 10 - 20N/25mm,兼顧快速初粘與持久粘接性能。河源8073電減粘膠水性能

在剝離力測試中,PL8502(干膠膜厚 50μm,基材 20μm 鋁箔)表現出色。河源8073電減粘膠水性能

匯星涂電減粘膠水的研發團隊在環保性能上實現重大突破。采用水性基料與環保型交聯劑體系,膠水的揮發性有機化合物(VOC)含量低于 10g/L,遠低于國家標準要求。在生產過程中,通過電場輔助聚合工藝,減少了有機溶劑的使用,降低了生產能耗。同時,膠水固化后形成的膠層具有良好的生物相容性,不含有害重金屬物質,符合歐盟 RoHS 指令要求。這種環保特性使其在食品包裝、醫療器械等對安全性要求極高的領域也能廣泛應用,如在醫用導管的粘接中,既能保證牢固的連接強度,又不會對人體產生潛在危害,為綠色制造提供了可靠的膠粘劑選擇。河源8073電減粘膠水性能

- 河源8073電減粘膠水性能 2025-07-01

- 黑龍江低初粘電減粘膠水價格 2025-07-01

- 深圳光學透明手機保護膜安裝膠直銷 2025-07-01

- 遼寧高彈性手機保護膜膠水直銷 2025-07-01

- 江蘇8073電減粘哪家公司專業 2025-07-01

- 惠州匯星涂手機保護膜膠水性能 2025-07-01

- 河源耐厚性好透明車衣安裝膠哪家好 2025-07-01

- 珠海車衣膠水直銷 2025-07-01

- 湖北電減粘直銷 2025-06-30

- 深圳高彈性手機保護膜安裝膠優勢 2025-06-30

- 家用電器漆批發廠家 2025-07-01

- 江蘇ECO-121相容劑生產廠家 2025-07-01

- 浙江電子酚醛樹脂報價 2025-07-01

- 廣西港口機械涂料服務電話 2025-07-01

- 蕪湖工業級泡化堿現貨 2025-07-01

- 江蘇高溫瓷釉搪瓷反應釜 2025-07-01

- 港口機械環氧富鋅底漆價錢 2025-07-01

- 鹽城新時代氣膜體育館銷售廠家 2025-07-01

- 無錫挑選汽車碳纖維價目 2025-07-01

- 廣西UV膠廠商 2025-07-01