河南三通切斷球閥

液化天然氣(LNG)儲運系統需使用-162℃**溫球閥,其材料選擇與熱處理工藝尤為關鍵。閥體通常采用ASTM A352 LCB(-46℃)或LC3(-101℃)低溫鋼,經正火+回火處理細化晶粒;球體與閥桿使用奧氏體不銹鋼(如SS316L),避免低溫脆變。密封環節采用雙重保障:主密封為金屬對金屬硬密封(Inconel 718堆焊),次密封填充低溫彈性體(如Kel-F或PTFE改性材料)。制造時需進行深冷處理(-196℃×8h),確保組件在溫差驟變下的尺寸穩定性。以韓國某LNG接收站項目為例,其進口**溫球閥通過BS 6364標準測試,在-196℃至+50℃循環1000次后仍保持零泄漏,使用壽命達30年。對焊連接適用于高壓管道系統。河南三通切斷球閥

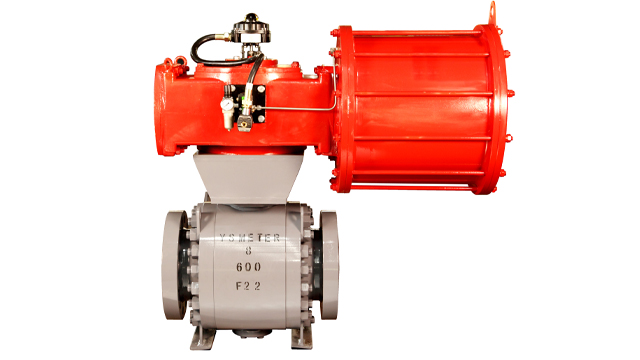

ZSHL/ZSHT系列三通切斷球閥“L”型結構采用二片式球閥結構,“T”型結構采用整體式結構,球芯采用全通徑,額定流量系數大。L型球心能實現兩條相互正交的通道實現切換,T型球心能室三條通道相互連通或切斷,起合流、分流作用。球芯表面采用特殊工藝進行硬化處理,使其表面光滑耐磨,軟密封閥座材料為聚四氟乙烯,硬密封閥座材料為不銹鋼噴焊硬質合金。執行機構選用高性能雙活塞齒輪齒條結構或撥叉式結構,傳動效率高。該系列產品公稱通徑范圍DN15~300mm(1/2”~12”),公稱壓力等級PN1.6~4.0MPa(150lb~300lb)。北京浮動球閥球體表面常進行鍍鉻或噴涂處理以提高耐磨性。

600℃高溫煙氣球閥采用碟簧加載閥座,補償熱膨脹差異。關鍵技術包括:鉻鉬鋼閥體(ASTM A217 WC9);球體表面等離子噴涂Al2O3(厚度0.3mm);石墨填料系統(耐溫650℃)。根據API 607標準,閥門需通過防火測試(30分鐘650℃燃燒)。某電廠煙氣處理系統的DN400球閥,采用熱屏障設計,使執行機構溫度控制在80℃以下。10-6Pa超高真空球閥采用全金屬密封(無聚合物材料)。關鍵技術包括:刀口密封設計(法蘭面Ra≤0.05μm);高溫烘烤結構(耐受350℃除氣);磁力傳動裝置(消除軸封泄漏)。根據ASTM E2971標準,泄漏率需<1×10-12Pa·m3/s。某空間模擬裝置的DN100球閥,采用銅密封墊和精磨球體,使真空度保持在5×10-7Pa以上。

天然氣球閥采用全通徑浮動球設計,球體在介質壓力作用下產生軸向位移,壓緊下游閥座形成密封。閥座通常采用尼龍增強PTFE材料,具有優異的耐磨性和低摩擦系數(0.05-0.1)。當閥門開啟時,球體通孔與管道完全對齊,流阻系數(Kv值)接近1,壓降可忽略不計。關鍵創新在于雙阻塞與排放(DBB)功能,通過閥體底部的排污閥可檢測兩閥座間的密封性能。根據API 6D標準,Class 600以上球閥需采用固定球結構,通過上下支撐軸分散介質壓力,使操作扭矩降低40%。某西氣東輸項目中,DN300 Class 900球閥在10MPa壓力下的泄漏率小于50ppm。金屬硬密封球閥可承受600℃以上的高溫。

工業球閥具有多項突出的性能優勢:首先,其流阻系數極小,全通徑設計的流道幾乎不會產生額外壓力損失;其次,啟閉速度快,*需旋轉90度即可完成操作,特別適合需要快速切斷的工況;再次,密封性能優異,軟密封球閥可達零泄漏標準,金屬密封球閥則能適應高溫高壓環境;此外,其結構緊湊、重量輕,便于安裝和維護。這些優勢使其在各類工業管道系統中成為優先閥門類型,尤其適用于需要頻繁操作的場合。在選擇工業球閥時需要考慮多個關鍵因素:工作壓力等級需符合系統要求,常見有PN16至PN420多個等級;介質特性決定材質選擇,腐蝕性介質需采用不銹鋼或特種合金;溫度范圍影響密封材料的選擇,高溫工況需使用金屬硬密封;操作頻率決定驅動方式,頻繁操作建議選用電動或氣動執行機構。此外,還需考慮連接方式(法蘭、螺紋或焊接)、防火要求、防爆等級等特殊需求。正確的選型可確保閥門長期穩定運行,降低維護成本。船用球閥,適配船舶動力、冷卻系統,航行穩定保障。陜西球閥推薦

耐腐蝕球閥,無懼酸堿,化工、印染等行業的選擇。河南三通切斷球閥

工業球閥是一種通過旋轉球體來控制流體通斷或調節的閥門,其**結構包括閥體、球體、閥座、閥桿和密封組件。閥體通常采用鑄造或鍛造工藝,材質可根據工況選擇碳鋼、不銹鋼或特種合金;球體為空心或實心設計,通孔形狀分為全通徑(Full Bore)和縮徑(Reduced Bore),以滿足不同流量需求;閥座材料包括PTFE、金屬硬密封或復合材料,確保介質零泄漏;閥桿與執行機構(手動、電動、氣動)連接,實現精細控制。工業球閥的***優勢包括快速啟閉(90°旋轉即可完成操作)、低流阻(全通徑設計壓損趨近于零)、高密封性(ANSI VI級標準)及長壽命(耐磨耐腐蝕設計),廣泛應用于石油、化工、電力、水處理等領域。河南三通切斷球閥

- 生產自動化醫療器械材料分析系統 2025-07-12

- 河南OBD汽摩配件廠 2025-07-12

- 南通890-920nm多角度分光鏡類型 2025-07-12

- 耐酸堿襯氟對夾式蝶閥品牌 2025-07-12

- 西安智能化VOC在線監測報價 2025-07-12

- 廢舊鋰電池分析儀維修 2025-07-12

- 江西評估產品性能高溫試驗箱功率 2025-07-12

- 工業自動化螢石光譜分析儀 2025-07-12

- 黑龍江溫度儀表 2025-07-12

- 靜安區特制儀器儀表銷售調試 2025-07-12