上海怠速工況Ejecto供應

氫氣與回流尾氣混合的均勻性,是能夠與氫燃料電池系統中催化劑表面的質子傳遞效率所直接關聯的。噴嘴的尺寸如果過大,就會降低氫氣射流的速度,也會削弱文丘里效應產生的負壓吸附力,更會導致未反應的氫氣的滯留;如果尺寸過小,則會引發射流的過度膨脹,這會造成混合腔壓力的振蕩。壓力差的匹配可以平衡氫氣供給的速率,以及尾氣回流的比例,可以使混合氣流在催化劑層形成穩定的三相界面,從而減少因為濃度極化而引起的活化損失。這種動態平衡機制,是可以有效保障電化學反應鏈的連續性的。其低能耗特性使備用燃料電池系統待機功耗降低60%,通過覆蓋低工況設計實現365天即時響應。上海怠速工況Ejecto供應

開發一套統一的控制系統,將氫引射器的流量調節和電堆的運行參數進行協同控制。通過傳感器實時監測電堆的電流、電壓、溫度以及氫氣的壓力、流量等參數,控制系統根據這些參數自動調節引射器的工作狀態,確保電堆在不同工況下都能獲得穩定的氫氣供應。提升系統效率:集成化設計減少了氫氣傳輸過程中的壓力損失和泄漏風險,使氫氣能夠更高效地到達電堆反應區域,提高了氫氣的利用率和電堆的發電效率。同時,引射器與電堆的協同工作能夠更好地匹配電堆的動態響應需求,在車輛加速、減速等變工況下,快速調整氫氣供應,提升系統的整體性能。成都車用引射器原理氫引射器在低溫啟動時面臨哪些挑戰?

氫燃料電池系統的氫引射器和電堆的集成減少了零部件的數量和連接接口,也就降低了系統的制造和裝配成本。同時,集成化設計使得系統的體積和重量減小,降低了原材料的使用量和運輸成本。此外,由于系統的可靠性提高,減少了后期的維護和維修成本。集成化設計使氫燃料電池系統的結構更加緊湊,占用空間更小,為車輛等應用場景提供了更靈活的布局方案。這對于空間有限的新能源汽車、無人機等設備來說,具有重要的意義,能夠提高設備的整體設計自由度和實用性。

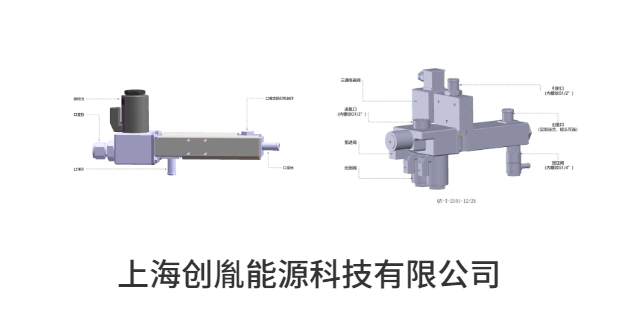

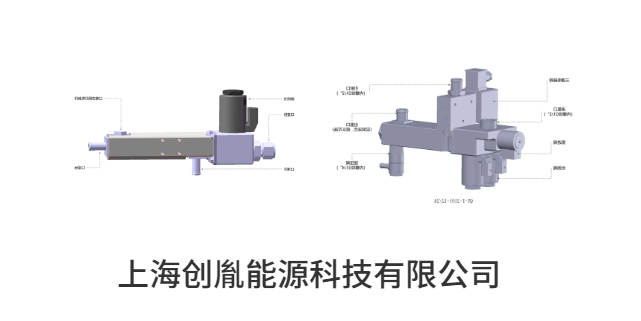

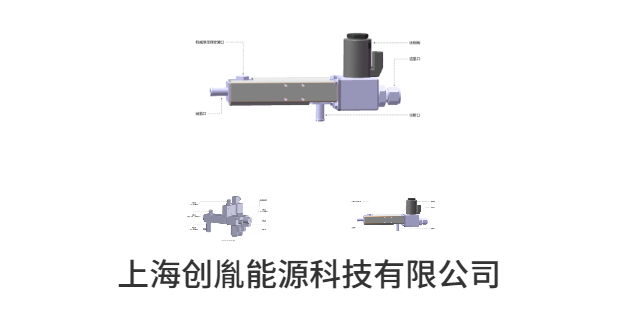

企業打破傳統的單獨設計思路,將氫引射器的結構與電堆的流場板、端板等部件進行一體化設計。例如,通過特殊的機械加工和連接工藝,將引射器直接集成到電堆的陽極入口端板上,減少了氫氣傳輸管道的長度和連接件數量,使整個系統結構更加緊湊。對氫引射器的流道和電堆的內部流場進行協同優化設計。通過數值模擬和實驗研究,調整引射器的噴嘴形狀、喉口尺寸以及電堆流場板的流道布局,使氫氣在引射器和電堆之間能夠實現順暢、均勻的流動,提高氫氣的利用率和電堆的反應效率。氫引射器在儲能式燃料電池系統中的作用?

氫引射器開發過程中減少實物測試次數。傳統的氫引射器開發依賴大量實物測試,需要制造不同設計方案的物理樣機,然后進行性能測試。每次測試都涉及到材料成本、加工時間和測試設備的占用。CFD 仿真可以在計算機上對氫引射器內的流體流動、傳熱等物理現象進行模擬。工程師可以通過改變仿真參數,模擬不同工況和設計方案下引射器的性能。例如,調整引射器的噴嘴形狀、喉管長度等參數,通過 CFD 仿真快速得到性能反饋,篩選出較優的設計方案,從而減少了需要制造物理樣機進行測試的次數,節省了時間和成本。氫引射器流道堵塞的預防措施?上海主流流量引射器大小

特殊流道結構設計使氫引射器在PEMFC系統中實現氫氣與陰極尾氣的可控摻混,提升系統氧化劑利用率。上海怠速工況Ejecto供應

由于氫引射器無需額外的動力源和復雜的控制系統,其制造成本相對較低。在大規模生產的情況下,能夠有效降低燃料電池系統的整體成本,促進氫燃料電池的商業化推廣。不同工況下(如燃料電池的啟動、加載、卸載等),對氫引射器的引射性能要求不同。如何優化引射器的結構參數,使其在各種工況下都能保持良好的引射性能,是當前研究的重點之一。氫引射器工作在高壓、高純度氫氣環境中,對材料的抗氫脆、耐腐蝕性能要求極高。選擇合適的材料并確保其與氫氣的兼容性,是保證引射器長期穩定運行的關鍵。氫引射器需要與燃料電池系統的其他部件(如氫氣供應系統、空氣供應系統、控制系統等)進行良好的集成。如何實現各部件之間的協同工作,提高整個系統的性能和可靠性,是氫引射器應用中面臨的一大挑戰。上海怠速工況Ejecto供應

- 上海燃料電池用Ejecto流量 2025-07-12

- 江蘇燃料電池電解槽設備 2025-07-12

- 浙江作用電解槽原理 2025-07-12

- 成都電解水Test Stand采購 2025-07-12

- 廣州大功率引射器功耗 2025-07-12

- 成都陽極入口Ejecto生產 2025-07-12

- 上海電解水Test Stand作用 2025-07-12

- 成都定制開發引射器流量 2025-07-12

- 上海怠速工況Ejecto供應 2025-07-12

- 廣州雙引射器原理 2025-07-12

- 徐州磷酸鐵鋰電池制造廠家 2025-07-12

- 上海長壽命光伏逆變儲能一體機廠家現貨 2025-07-12

- 嘉定區太陽能光伏組件共同合作 2025-07-12

- 河南本地糧食烘干塔出廠價格 2025-07-12

- 黑龍江油田鉆井天然氣發電機組一般多少錢 2025-07-12

- 廣州企業售電詢價 2025-07-12

- 湖南水面太陽能熱水器廠家電話 2025-07-12

- 高雄工業用儲能系統咨詢報價 2025-07-12

- 徐匯區產品工商業光伏施工施工 2025-07-12

- 山西自發自用光伏電站運維維修 2025-07-12