小型臺式伺服沖床采購

伺服沖床的沖壓速度優勢:伺服沖床在沖壓速度方面表現,能夠滿足現代工業高效生產的需求。伺服電機的快速響應特性使得沖床的啟動、停止以及速度切換極為迅速。在連續沖壓作業中,伺服沖床可以根據工藝要求,在短時間內將滑塊加速到較高速度進行沖壓,然后快速回程,準備下一次沖壓。與傳統機械沖床相比,伺服沖床能夠將行程長度設定為生產所需的最小值,并且維持與加工內容相適配的成形速度,有效減少了非沖壓時間,提高了生產效率。在一些小型五金件的大批量沖壓生產中,伺服沖床的高速沖壓能力可使生產效率提升數倍,縮短了產品的生產周期 。伺服沖床可與工業機器人配合,實現全自動化生產線。小型臺式伺服沖床采購

伺服沖床的節能技術:伺服沖床采用了一系列先進的節能技術。如前文所述,取消飛輪和離合剎車器,簡化機械傳動結構,減少了能量損耗。利用減速機構和省力連桿機構,降低伺服電機的需求扭矩,從而降低電機功率需求。伺服系統能夠根據沖壓工藝的實際需求,實時調整電機的輸出功率。在沖床空載或輕載運行時,降低電機轉速和功率;在沖壓瞬間,根據沖壓力要求,精確提供所需功率,避免了傳統沖床在整個運行過程中始終以較高功率運行的能源浪費現象。通過這些節能技術的綜合應用,伺服沖床相比傳統沖床可實現 30% - 60% 的節能效果,符合現代工業節能環保的發展趨勢 。蘇州片材沖床直銷伺服沖床的傳動部件精度高,運行順暢,減少磨損。

與工業機器人的協同智能制造方案:在自動化生產線中,全自動伺服沖裁一體機與工業機器人的協同作業構建了高效的智能制造單元。六軸機器人通過視覺定位系統,實現 ±0.05mm 的高精度抓取,將工件準確送入沖裁工位。設備完成加工后,機器人自動分揀成品并進行質量檢測。通過 PLC 與工業以太網的無縫連接,沖裁一體機與機器人實現實時數據交互,可根據生產任務動態調整工作節拍。某 3C 產品生產線采用該方案后,實現手機外殼的全自動沖裁、折彎與組裝,生產節拍縮短至 12 秒,良品率提升至 99.3%,同時減少 60% 的人工成本,明顯提升了生產線的智能化水平。

C 型沖床的工作原理詳解:C 型沖床的工作原理基于機械傳動與能量轉換。動力系統中的電機啟動后,通過皮帶輪將動力傳遞至飛輪,飛輪儲存動能并在沖壓瞬間釋放。離合器閉合時,飛輪帶動曲軸旋轉,曲軸與連桿相連,將旋轉運動轉化為滑塊的直線往復運動。當滑塊下行時,其攜帶的動能通過模具作用于工件,使工件產生塑性變形,完成沖壓加工。在整個過程中,制動器用于控制滑塊的停止位置,確保沖壓動作的準確性與安全性;導軌則為滑塊提供精確導向,保證滑塊運動軌跡的直線度,從而保障沖壓精度。控制系統可調節滑塊行程、沖壓速度和壓力等參數,以適應不同的沖壓工藝需求。伺服沖床的響應速度快,能快速啟停,提高生產節奏。

四柱型沖床的遠程運維服務體系構建:基于物聯網技術的遠程運維系統實現沖床的智能化管理。設備內置傳感器實時采集運行數據,通過 5G 網絡上傳至云端平臺。工程師可遠程監控設備狀態,進行故障診斷與參數調整。當系統檢測到液壓系統壓力異常時,自動生成維護工單并推送至服務人員手機端,故障響應時間從 48 小時縮短至 4 小時。遠程運維平臺還具備大數據分析功能,通過設備運行數據預測維護周期,優化保養計劃。某設備制造商的運維系統投入使用后,客戶滿意度提升至 96%,服務成本降低 40%,實現服務模式的數字化轉型。伺服沖床的安全光柵靈敏,有效防止人員誤觸危險區域。山東小型精沖伺服沖床定制

伺服沖床的伺服電機扭矩大,輸出動力強勁。小型臺式伺服沖床采購

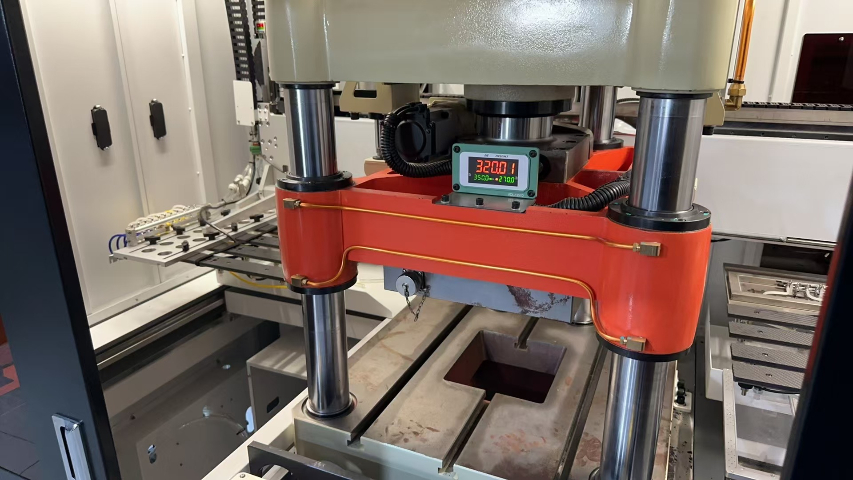

四柱型沖床的模具快速更換系統設計:為適應現代制造業多品種小批量的生產模式,四柱型沖床的模具快速更換系統采用液壓與機械雙重鎖緊機制。系統配備四組對稱分布的液壓夾頭,可在 20 秒內完成模具夾緊,重復定位精度達 ±0.03mm。配合電動平移機構,模具可沿導軌自動移入工作位置,無需人工吊裝。某汽車零部件生產企業引入該系統后,單批次換模時間從 60 分鐘縮短至 12 分鐘,設備綜合利用率提升 28%。系統還集成模具參數記憶功能,更換模具后自動調用對應壓力、行程等參數,減少調試時間,實現不同產品的快速切換生產,滿足汽車行業對零部件多樣化的需求。小型臺式伺服沖床采購

- 廣東小型多工位復合伺服模切沖床采購 2025-06-09

- 小型臺式伺服沖床采購 2025-06-09

- 鋼板沖床廠家 2025-06-09

- 東莞C型伺服沖床 2025-06-09

- 東莞小型臺式伺服沖床采購 2025-06-09

- 昆山高精度下死點沖床生產廠家 2025-06-09

- 昆山全自動沖床廠家供應 2025-06-08

- 昆山小型精密五金伺服沖床供應商 2025-06-08

- 浙江高速沖床貨源 2025-06-08

- 廣州小型桌上型沖床源頭廠家 2025-06-08

- 嘉興輸送設備設計 2025-06-09

- 廣州全自動珍珠棉復合機現價 2025-06-09

- 廣東礦山機械蛇形彈簧大扭矩聯軸器生產廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷售 2025-06-09

- 江門離心式空調風機品牌 2025-06-09

- 新疆一級能效空壓站服務 2025-06-09

- 河南小型大型機械設備裝卸 2025-06-09

- 長春管件彎頭 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 浙江茶多酚提取生產線設備哪家好 2025-06-09