昆山高速沖床直銷

伺服沖床通過優化沖壓工藝,有效延長了模具的使用壽命。其獨特的柔性沖壓技術可根據模具狀態自動調整沖壓速度和壓力,避免因沖擊力過大導致模具崩刃、磨損。例如,在沖壓高強度鋼板時,伺服沖床采用 “漸進式加載” 模式,分階段施加壓力,使模具承受的瞬時沖擊力降低 30% - 50%。此外,伺服沖床的高精度位置控制功能,確保每次沖壓時模具的閉合精度在 ±0.005mm 以內,減少了模具的偏載磨損。據實際應用數據統計,使用伺服沖床后,模具的維修周期從平均 20000 次沖壓延長至 50000 次沖壓,模具更換成本降低 40% 以上,明顯提升了企業的生產經濟性。伺服沖床的安全聯鎖裝置可靠,防止意外啟動。昆山高速沖床直銷

隨著工業 4.0 的推進,伺服沖床正加速融入智能化生產體系。通過集成物聯網模塊,伺服沖床可實時采集設備運行數據(如沖壓次數、壓力曲線、模具溫度等),并上傳至云端進行分析。例如,當模具溫度異常升高時,系統可自動預警并調整沖壓參數,避免模具損壞和產品報廢。在自動化生產線中,伺服沖床與機器人、視覺檢測系統聯動,實現從送料、沖壓到檢測的全流程自動化。如在新能源汽車電池托盤沖壓線中,伺服沖床與六軸機器人配合,每小時可完成 200 - 300 件托盤的沖壓生產,且通過在線視覺檢測系統,產品不良率可控制在 0.3% 以內,大幅提升生產效率和質量穩定性。華南全自動沖床廠家伺服沖床的電機性能優越,動力輸出穩定。

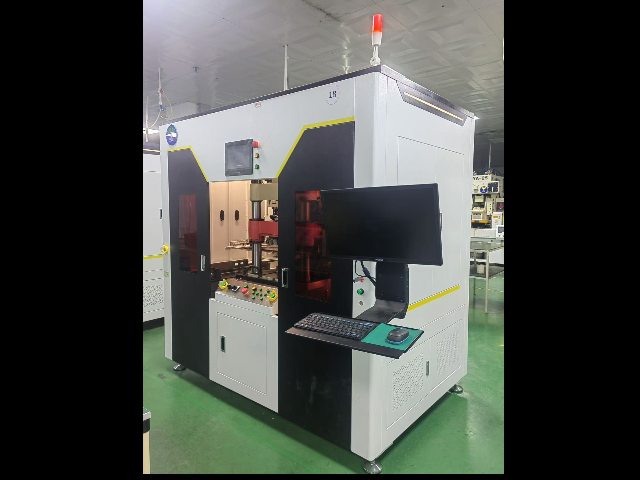

伺服沖床的人機交互界面(HMI)設計直接影響操作人員的工作效率和體驗。現代伺服沖床采用大尺寸觸摸屏作為操作界面,界面布局簡潔直觀,支持圖形化編程和參數設置。操作人員可通過觸摸操作快速調用不同的沖壓工藝程序,如拉伸、沖孔、彎曲等,并實時監控沖壓過程中的各項參數。界面還具備故障診斷提示功能,當設備出現故障時,以圖文并茂的形式顯示故障原因和解決方法,降低操作人員的技術門檻。此外,部分沖床支持多語言操作界面,方便不同地區的操作人員使用,提升了設備的通用性和易用性。

在汽車制造領域,伺服沖床正推動沖壓工藝的革新。以汽車覆蓋件沖壓為例,傳統機械沖床因速度固定,在沖壓復雜曲面零件時易產生開裂、起皺等缺陷。伺服沖床通過實時調整滑塊速度和壓力,可在沖壓過程中動態補償材料變形抗力。如沖壓車門內板時,伺服沖床根據預設的工藝曲線,在拉伸階段將滑塊速度從常規的 30 次 / 分鐘降低至 15 次 / 分鐘,同時增加壓力,使材料流動更加均勻,零件的減薄率從 18% 降低至 12%,有效提升了覆蓋件的成型質量和強度。此外,伺服沖床的快速換模系統(換模時間≤3 分鐘),滿足了汽車行業多品種、小批量的生產需求,助力企業實現柔性化制造。伺服沖床的導軌精度高,保證滑塊運動直線度。

伺服沖床與自動化系統的無縫集成是高效生產的關鍵,典型方案包括 “沖床 + 機器人 + 送料機” 的柔性生產線。通過 Profinet 工業以太網實現設備間數據交互,通信周期≤1ms,確保機器人取放料與滑塊運動的節拍同步(同步誤差≤5ms)。送料機構采用伺服驅動的精密滾珠絲杠,定位精度 ±0.02mm,配合視覺定位系統(識別精度 0.05mm),可實現不同規格板料的快速切換(換型時間≤3 分鐘)。在 3C 產品沖壓中,該集成方案使生產線自動化率達 98%,人均產能提升 3 倍,且通過 MES 系統實現全流程追溯,滿足電子行業的質量管控要求。伺服沖床的沖壓精度不受環境溫度影響,穩定性強。上海鋼板沖床廠家供應

伺服沖床在五金制造領域,提升產品加工精度和效率。昆山高速沖床直銷

伺服沖床在航空航天領域的應用挑戰與突破航空航天領域對零部件的精度和可靠性要求極高,伺服沖床在該領域的應用面臨諸多挑戰。例如,沖壓鈦合金、高溫合金等難加工材料時,材料的度和低塑性易導致模具磨損和零件開裂。為應對這些挑戰,伺服沖床采用了先進的工藝技術,如等溫沖壓工藝,通過對模具和材料進行加熱,使材料在高溫下具有良好的塑性,降低沖壓難度。同時,利用伺服沖床的高精度控制功能,實現微小變形量的精確控制,確保零件的尺寸精度和形位公差滿足航空航天標準。在某飛機蒙皮沖壓項目中,伺服沖床將蒙皮的平面度誤差控制在0.1mm/m以內,為航空航天零部件的高質量制造提供了有力保障。昆山高速沖床直銷

- 大臺面伺服沖床廠家直銷 2025-07-23

- 深圳小型臺式伺服沖床廠家 2025-07-23

- 深圳小型桌上型沖床直銷 2025-07-23

- 浙江鋼板沖床貨源 2025-07-23

- 江蘇伺服沖床供應商 2025-07-23

- 江蘇小型多工位復合伺服模切沖床 2025-07-23

- 小型精密五金伺服沖床貨源 2025-07-23

- 浙江小型多工位復合伺服沖床 2025-07-23

- 山東高速沖床采購 2025-07-23

- C型沖床廠家供應 2025-07-23

- 商用約克螺桿機主控板 2025-08-01

- 江西自動化烘干房大概多少錢 2025-08-01

- 貴陽自冷式三相異步電機 2025-08-01

- 徐匯區直銷非開挖管道修復工廠直銷 2025-08-01

- 紹興翹曲度玻璃面型檢測電話 2025-08-01

- 微型自動化控制系統型號 2025-08-01

- 奉賢區常規離心機供應商 2025-08-01

- 江蘇專業ETFE噴涂需要多少錢 2025-08-01

- 長寧區常見軟化膜廠家現貨 2025-08-01

- 山東勾筋全自動彎箍機方案定制 2025-08-01