江蘇小型多工位復合伺服模切沖床

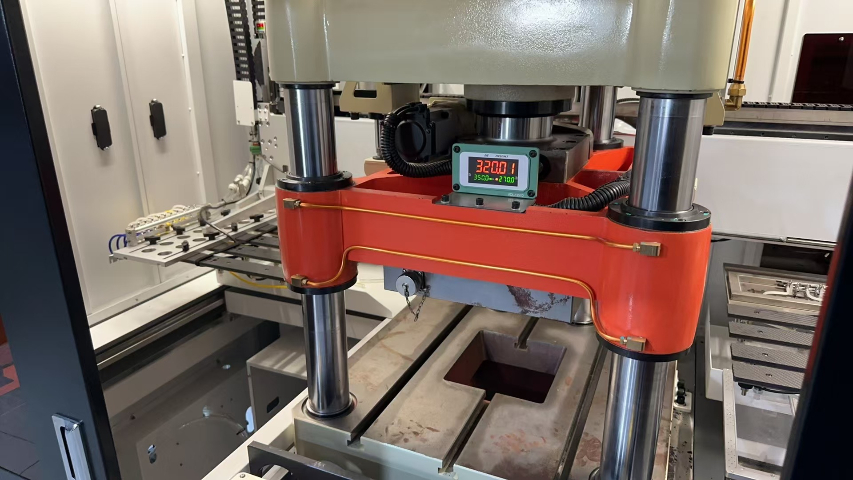

伺服沖床的動態精度直接影響沖壓件質量,其控制技術包括多軸同步控制與實時誤差補償。采用電子齒輪同步方式,將伺服電機與滑塊運動的傳動比誤差控制在 0.05% 以內,確保雙軸聯動時的同步精度≤0.01mm。通過安裝在滑塊上的光柵尺(測量分辨率 0.1μm)與床身振動傳感器(采樣頻率 10kHz),實時采集運動誤差,由 PID 算法進行動態補償,在 1200 次 / 分鐘的高速沖壓下,滑塊定位精度仍能保持 ±0.005mm。針對厚板沖壓時的負載變化,系統可在 2ms 內調整電機輸出扭矩,抵抗沖壓反力導致的機架變形,使全行程位置重復精度達 0.01mm,滿足航空航天零件的嚴苛要求。伺服沖床在電子行業,用于精密電子元件沖壓,表現出色。江蘇小型多工位復合伺服模切沖床

伺服沖床的精密成形工藝應用伺服沖床憑借其精確的壓力和速度控制,在精密成形工藝中發揮關鍵作用。在微電子產品沖壓方面,如芯片引腳框架的沖壓,伺服沖床可實現0.01mm級的沖壓精度,滿足引腳間距≤0.3mm的高精度要求。通過采用伺服壓力閉環控制技術,實時監測沖壓壓力并進行反饋調節,壓力波動范圍控制在±1%以內,確保了成形零件的一致性。在金屬微結構制造領域,伺服沖床配合微細模具,可實現微米級特征尺寸的沖壓加工,如沖壓厚度0.05mm的超薄金屬網片,網孔尺寸精度可達±5μm,為醫療器械、航空航天等制造領域提供了可靠的加工手段。廣州全自動沖床伺服沖床配備智能監測系統,實時監控設備運行狀態。

伺服沖床在設計上注重降低噪音污染,相比傳統機械沖床具有明顯的環保優勢。通過采用高精度的傳動部件(如研磨級滾珠絲杠和直線導軌)和優化的結構設計,減少了運動部件之間的摩擦和沖擊,使設備運行噪音降低至 75dB 以下(傳統沖床噪音通常在 85dB 以上)。此外,伺服沖床的節能特性減少了能源消耗和碳排放,符合綠色制造的要求。在一些對噪音和環保要求嚴格的地區,如城市工業園區,伺服沖床的低噪音和環保優勢使其成為企業的沖壓設備,有助于企業滿足環保法規要求,提升企業的社會形象。

伺服沖床通過優化沖壓工藝,有效延長了模具的使用壽命。其獨特的柔性沖壓技術可根據模具狀態自動調整沖壓速度和壓力,避免因沖擊力過大導致模具崩刃、磨損。例如,在沖壓高強度鋼板時,伺服沖床采用 “漸進式加載” 模式,分階段施加壓力,使模具承受的瞬時沖擊力降低 30% - 50%。此外,伺服沖床的高精度位置控制功能,確保每次沖壓時模具的閉合精度在 ±0.005mm 以內,減少了模具的偏載磨損。據實際應用數據統計,使用伺服沖床后,模具的維修周期從平均 20000 次沖壓延長至 50000 次沖壓,模具更換成本降低 40% 以上,明顯提升了企業的生產經濟性。伺服沖床的機械結構緊湊,布局合理,減少占地面積。

設備的生產效率優化策略:為提高全自動伺服沖裁一體機的生產效率,可采取多種優化策略。首先,合理安排生產計劃,根據產品的特點和設備的性能,優化生產流程,減少設備的閑置時間。其次,優化沖裁工藝參數,根據不同的板材材質和厚度,選擇合適的沖裁力、速度和行程,提高沖裁效率。同時,采用先進的模具設計和制造技術,提高模具的使用壽命和更換速度,減少模具更換時間。此外,加強設備的維護和保養,確保設備的正常運行,避免因設備故障導致的停機時間。通過引入自動化生產線和智能化管理系統,實現生產過程的自動化和信息化,進一步提高生產效率。伺服沖床的伺服驅動器性能穩定,控制精度高。深圳小型精沖伺服沖床直銷

節能型伺服沖床在滿足生產的同時,有效降低企業用電成本。江蘇小型多工位復合伺服模切沖床

長時間高速運行會導致伺服沖床產生熱變形,影響加工精度。熱誤差補償系統通過分布在床身、滑塊、工作臺的 20 個溫度傳感器(采樣周期 1s),建立溫度場模型,預測熱變形量(精度 ±5μm)。基于實時數據,伺服系統動態調整滑塊位置,補償因溫升導致的尺寸偏差,在連續工作 8 小時后,仍能保持 ±0.01mm 的定位精度。床身采用對稱式筋板結構,熱變形系數≤2μm/(m?℃),配合強制水冷系統(流量 20L/min),將關鍵部位溫差控制在 5℃以內。某精密沖壓車間應用后,熱變形導致的廢品率從 3% 降至 0.5%,提升批量生產的穩定性。江蘇小型多工位復合伺服模切沖床

- 大臺面伺服沖床廠家直銷 2025-07-23

- 深圳小型臺式伺服沖床廠家 2025-07-23

- 深圳小型桌上型沖床直銷 2025-07-23

- 浙江鋼板沖床貨源 2025-07-23

- 江蘇伺服沖床供應商 2025-07-23

- 江蘇小型多工位復合伺服模切沖床 2025-07-23

- 小型精密五金伺服沖床貨源 2025-07-23

- 浙江小型多工位復合伺服沖床 2025-07-23

- 山東高速沖床采購 2025-07-23

- C型沖床廠家供應 2025-07-23

- 商用約克螺桿機主控板 2025-08-01

- 江西自動化烘干房大概多少錢 2025-08-01

- 貴陽自冷式三相異步電機 2025-08-01

- 徐匯區直銷非開挖管道修復工廠直銷 2025-08-01

- 紹興翹曲度玻璃面型檢測電話 2025-08-01

- 微型自動化控制系統型號 2025-08-01

- 奉賢區常規離心機供應商 2025-08-01

- 江蘇專業ETFE噴涂需要多少錢 2025-08-01

- 長寧區常見軟化膜廠家現貨 2025-08-01

- 山東勾筋全自動彎箍機方案定制 2025-08-01