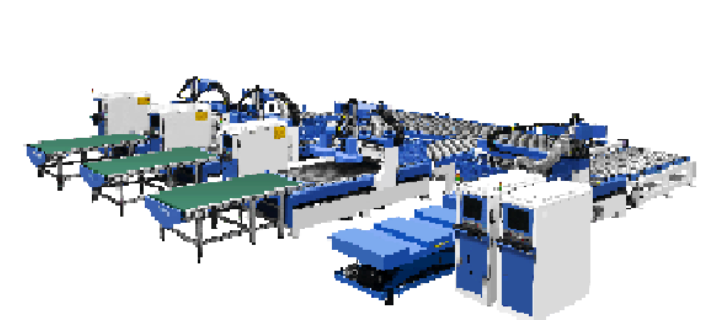

天津板式智能加工中心柜體生產線

促進家具行業標準化與定制化融合大板套裁柜體生產線為家具行業實現標準化與定制化的融合提供了技術支持。一方面,生產線的標準化生產流程確保了柜體部件的質量穩定性和通用性,有利于提高生產效率和降低成本;另一方面,其柔性生產能力又能滿足客戶多樣化的定制需求。例如,在生產過程中,對于一些通用的柜體結構和部件,可采用標準化生產模式;而對于客戶個性化的設計要求,則通過調整生產線參數實現定制化生產。這種標準化與定制化的融合,既保證了產品質量和生產效率,又滿足了市場個性化需求,推動家具行業向更高層次發展。智能調度系統自動分配生產任務,設備利用率提升至90%。天津板式智能加工中心柜體生產線

智能高效大板套裁柜體生產線采用德國進口設備為中心,實現全自動化生產。生產線配備高精度數控裁板鋸,切割速度120m/min,精度±0.1mm。智能優化系統可提升板材利用率至96%,年節省原材料成本超150萬元。自動分揀系統采用視覺識別技術,分揀準確率100%,速度達5秒/件。生產線配備中央除塵系統,粉塵收集效率99.9%,工作環境達到醫用標準。通過工業互聯網實現設備遠程監控和故障預警,設備利用率提升至95%。整線采用節能設計,較傳統生產線節能28%。支持24小時連續生產,單日比較大產能達1500個標準柜體,產品一次合格率99.4%。創新的激光投影輔助定位系統,幫助操作人員直觀了解切割方案,減少人為失誤30%以上。山西板式家具柜體生產線工廠直銷智能柜體生產線實現全流程自動化,加工精度達±0.1mm,確保每個部件嚴絲合縫。

數字化智能大板套裁柜體生產線采用工業互聯網技術,實現設備互聯互通和遠程監控。生產線主要設備包括德國豪邁數控裁板鋸、日本發那科機器人等,全部設備通過5G網絡連接。智能倉儲系統采用立體式設計,可存儲3000張以上標準板材,自動供料準確率100%。創新的激光檢測系統對每塊板材進行100%檢測,尺寸公差控制在±0.12mm以內。生產線配備自動除塵系統,工作環境粉塵濃度低于5mg/m3。通過數字孿生技術提前模擬優化生產流程,設備利用率提升至92%。整線采用人機工程學設計,操作界面符合CE標準,單班產能可達1000-1200個定制柜體。

數據追溯,質量管控更精細質量管控是柜體生產的關鍵。大板套裁柜體生產線引入數據追溯系統,從板材進入生產線開始,每一道工序的生產數據,如切割參數、打孔位置、設備運行狀態等,都被實時記錄。一旦產品出現質量問題,可通過數據追溯系統快速定位問題源頭,是原材料瑕疵,還是某一工序設備故障或操作失誤。這為企業質量改進提供精細依據,實現精細化質量管控,不斷優化生產工藝,提升產品質量水平。

遠程監控,生產管理更便捷現代化企業追求高效管理。大板套裁柜體生產線支持遠程監控功能,企業管理人員通過手機、電腦等終端設備,即可實時查看生產線運行狀態,包括設備運轉情況、生產進度、產量數據等。即便身處異地,也能對生產現場了如指掌。當生產線出現異常時,系統會及時推送報警信息,管理人員可遠程下達指令進行初步處理,提高生產管理的便捷性與及時性,提升企業管理效率。智能生產線MES系統實時監控設備狀態,提前預警故障,保障連續生產。

全自動大板套裁柜體生產線正在重塑家具制造業的生產模式。該生產線采用德國進口設備為中心,實現從原材料到成品的智能化生產。配備高精度數控裁板鋸,切割速度達100m/min,精度控制在±0.08mm,滿足家具制造的精度要求。智能優化排版系統可同時處理8個不同訂單的混合套裁,板材利用率提升至96.5%,為家具企業節省大量原材料成本。自動上下料系統采用視覺定位技術,抓取精度達±0.1mm。生產線末端配置自動包裝系統,根據柜體尺寸智能選擇包裝方案,節省包裝材料20%。整線配備能源管理系統,較傳統生產線節能25%以上。支持24小時連續生產,單日比較大產能突破1300個標準柜體,幫助家具企業實現規模化生產。自動導引的噴涂設備精確控制油漆用量,節省涂料15%。江西全屋定制自動化柜體生產線推薦貨源

智能刀具管理系統預測更換時間,避免意外停機損失。天津板式智能加工中心柜體生產線

全自動大板套裁柜體生產線采用德國進口設備為中心,實現從原材料到成品的智能化生產。生產線配備高精度數控裁板鋸,切割速度達100m/min,精度控制在±0.08mm。智能優化排版系統可同時處理8個不同訂單的混合套裁,板材利用率提升至96.5%。自動分揀系統采用視覺識別技術,分揀準確率100%,速度達5秒/件。生產線末端配置自動碼垛機器人,最大承重700kg,整齊度誤差不超過0.5mm。整線配備能源管理系統,實時監控能耗數據,較傳統生產線節能25%以上。通過MES系統實現生產全過程數字化管理,實時監控質量數據。支持小批量定制生產,小訂單量可達單件,比較大日產能突破1300個標準柜體,產品合格率99.6%。天津板式智能加工中心柜體生產線

- 河北板式智能加工中心柜體生產線售后服務 2025-07-05

- 廣東全屋定制自動化門板生產線推薦貨源 2025-07-05

- 貴州板式家具門板生產線售后服務 2025-07-05

- 山西加工中心開料機 2025-07-05

- 廣東智能門板生產線廠家直銷 2025-07-05

- 上海板式家具開料機方案設計 2025-07-05

- 浙江板式智能加工中心門板生產線推薦貨源 2025-07-05

- 浙江板式智能加工中心門板生產線技術指導 2025-07-05

- 天津板式智能加工中心柜體生產線 2025-07-05

- 北京全屋定制自動化柜體生產線批量定制 2025-07-05

- 深圳模具溫控機生產廠家 2025-07-05

- 閔行區直銷單向離合器生產廠家 2025-07-05

- 甘肅吊艇架二手價格 2025-07-05

- 江蘇國產熱熔焊接機廠家 2025-07-05

- 進口雙泵型微射流均質機技術 2025-07-05

- 重慶國產高速數控龍門銑技術指導 2025-07-05

- 嘉定區便宜的中空壁纏繞管有幾種 2025-07-05

- 河南雙面涂覆機公司 2025-07-05

- 河北定做工業材 2025-07-05

- 重慶CCD點膠機品牌 2025-07-05