徐州小型滾絲機質保

機械式滾絲機與液壓式滾絲機的**區別在于動力傳輸與性能特性。**動力方式**:機械式依靠齒輪、絲桿等機械結構傳動,進給通過機械聯動實現;液壓式以液壓系統為動力,利用油壓驅動進給,控制更柔性。**性能差異**:機械式成本低、維護簡單,但進給精度低、壓力調節范圍窄,適合低硬度材料、中小規格螺紋及小批量生產;液壓式精度高、壓力可調范圍大,能適應高硬度材料和精密加工,運行平穩、噪音小,但設備成本和維護成本較高。**適用場景**:機械式多用于簡單標準件加工;液壓式適用于汽車制造、大型工程等對精度和效率要求高的批量生產。

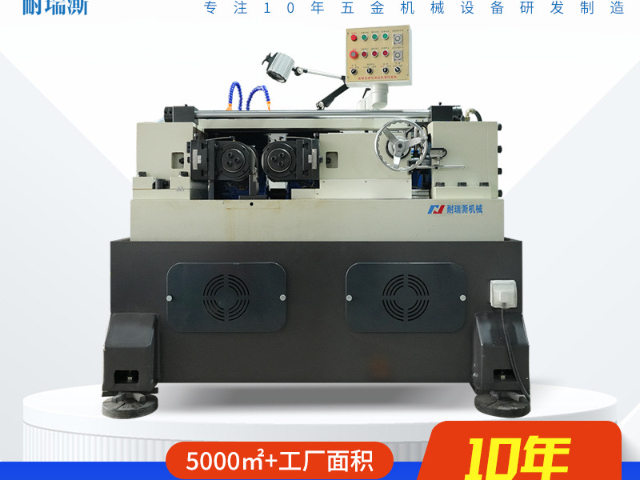

耐瑞澌滾絲機,滿足多樣化工件加工需求。徐州小型滾絲機質保

滾絲機

判斷滾絲機的滾絲輪是否需要更換,可通過以下關鍵指標綜合判斷:1.**加工質量下降**-螺紋表面出現明顯劃痕、裂紋、毛邊或粗糙度過大,影響工件外觀和裝配;-螺紋尺寸超差,如中徑、牙型角偏差超出圖紙要求,導致通止規檢測不合格;-出現亂牙、斷牙現象,或螺紋嚙合時松緊度異常(過松/過緊)。2.**滾絲輪自身磨損或損傷**-觀察滾絲輪齒面,若出現明顯磨損(齒頂變鈍、齒形塌陷)、崩刃、裂紋或局部剝落;-滾絲輪安裝孔或定位面磨損,導致裝夾后徑向跳動超差(通常要求≤0.03mm)。3.**加工異常表現**-加工時噪音突然增大、振動加劇,或工件表面出現周期性波紋;-相同參數下,所需進給壓力明顯增大,甚至出現卡滯現象。當出現以上任意一種情況,尤其是影響螺紋精度和強度時,需及時更換滾絲輪,避免批量報廢工件或損壞設備。更換時需注意與工件材料、螺紋規格匹配,確保安裝同心度。衢州兩軸滾絲機供應商滾絲機哪家比較好?推薦耐瑞澌!

滾絲機滾壓螺紋時的預熱溫度范圍會因具體的材料和工藝要求而有所不同。一般來說,預熱溫度范圍在100℃至300℃之間。然而,實際的預熱溫度應根據以下因素進行調整:

1.材料類型:不同的材料具有不同的熱導率和熱膨脹系數,因此需要不同的預熱溫度。

2.材料厚度:較厚的材料可能需要更高的預熱溫度,以確保整個工件均勻受熱。

3.螺紋尺寸和形狀:較小或復雜的螺紋可能需要較低的預熱溫度,以避免過度變形或熱損傷。

4.滾絲機的性能和規格:不同型號和規格的滾絲機可能對預熱溫度有特定的要求。

在進行滾壓螺紋之前,建議參考以下操作:

1.查閱材料的技術規格表或咨詢材料供應商,了解其推薦的預熱溫度范圍。

2.根據實際情況進行試驗和調整,以確定適合的預熱溫度。

3.使用合適的加熱設備,如感應加熱器或加熱爐,來控制預熱溫度。

4.在預熱過程中,要確保工件均勻受熱,避免局部過熱或過冷。

5.對預熱后的工件進行適當的保溫,以減少熱量散失。需要注意的是,過高或過低的預熱溫度都可能影響螺紋的質量和滾絲機的性能。

因此,在確定預熱溫度時,需要綜合考慮各種因素,并進行適當的試驗和調整。同時,遵循滾絲機的操作手冊和相關的安全規范也是非常重要的。

滾絲機操作需嚴格遵循規范,確保加工安全與質量。開機前,需檢查滾絲輪型號與工件螺紋參數匹配,確認安裝牢固,齒面無油污、裂紋;調整進給量、轉速至工藝標準,檢查冷卻潤滑系統油品充足、管路通暢,防護裝置完好。加工時,工件夾持必須穩固,避免偏心或松動;首件試加工后,需用螺紋量規檢測尺寸精度,合格后方可批量生產。操作中嚴禁戴手套接觸旋轉部件,需佩戴護目鏡防鐵屑飛濺,發現異響、振動或工件歪斜應立即停機。加工后,關閉電源清理設備,***滾絲輪及導軌上的鐵屑,涂抹防銹油;定期檢查傳動部件磨損情況,按周期更換軸承、齒輪等易損件。規范操作可降低設備故障率,保證螺紋加工精度,同時避免安全事故,適用于汽車、機械等領域的批量生產場景。高精度數控滾絲機,提升產品質量和生產效率。

選擇合適的滾絲機刀具的關鍵因素:加工材料:考慮材料的硬度、厚度、形狀和表面處理狀況。例如,對于硬度高的材料,通常需要使用更堅固和經過特殊處理的刀具。加工精度和表面質量:如果需要高精度的加工或高質量的表面光潔度,應選擇具有高硬度和耐磨性的刀具。加工效率和成本:不同材質的刀具具有不同的切削性能和壽命,從而影響加工效率和成本。應根據實際需求和經濟性進行選擇。刀具材質對加工效果的影響,硬度:較硬的刀具材料(如鎢鈷合金等硬質合金)通常能夠提供更好的切削性能,因為它們能夠更好地抵抗切削時的磨損和變形。韌性和抗斷裂性:刀具材料的韌性和抗斷裂性直接影響加工質量和安全性。韌性不足或斷裂抗性差的刀具可能會導致加工表面的破碎、劃傷等缺陷。耐熱性:在高速切削中,刀具會產生高溫。具有良好耐熱性能的刀具材料(如超硬合金和陶瓷刀具)能夠減少刀具失效的風險。熱導性和導熱性:刀具材料的熱導性影響切削熱的分散。熱導性較好的刀具材料能夠減少熱膨脹和熱應力,提高刀具的穩定性和壽命。滾絲機就找耐瑞澌,性價比高,客戶佳選。寧波智能滾絲機生產廠家

耐瑞澌公司,滾絲機性能強,客戶好評如潮。徐州小型滾絲機質保

滾絲機滾壓的螺紋精度可以通過以下幾種方法進行測量:

1.螺紋千分尺:這是一種專門用于測量螺紋尺寸的工具,可以直接測量螺紋的中徑、螺距等參數。

2.三針測量法:使用三根直徑相同的量針,放在螺紋牙槽中,然后用千分尺測量量針外廓尺寸,通過計算得出螺紋中徑。

3.影像測量儀:利用光學投影原理,將螺紋投影到屏幕上,通過圖像處理和分析,測量螺紋的各項參數。

4.三坐標測量機:可以對螺紋進行三維測量,獲得螺紋的形狀、位置和尺寸等詳細信息。

5.激光干涉儀:利用激光干涉原理,對螺紋進行非接觸式測量,具有高精度和高分辨率的特點。在測量螺紋精度時,需要根據螺紋的類型、規格和精度要求選擇合適的測量方法和工具。同時,還需要注意測量環境的穩定性和測量操作的正確性,以確保測量結果的準確性。 徐州小型滾絲機質保

- 杭州滾絲機蝸桿 2025-07-31

- 全新滾絲機多少錢 2025-07-31

- 徐州小型滾絲機質保 2025-07-31

- 徐州小型滾絲機生產廠家 2025-07-31

- 徐州高精密滾絲機上門安裝 2025-07-31

- 徐州全自動滾絲機蝸桿 2025-07-31

- 衢州兩軸滾絲機精度多少 2025-07-31

- 臺州全自動滾絲機多少錢 2025-07-31

- 金華大型滾絲機多少錢一臺 2025-07-31

- 浙江兩軸滾絲機壽命 2025-07-31

- 福建工業冷水機組 2025-07-31

- 崇明區真空鍍膜機分類 2025-07-31

- 吳江區離心通風機定制價格 2025-07-31

- 4極油泵電機類別 2025-07-31

- 靜安區新款氣缸銷售廠家 2025-07-31

- 上海全自動套膜熱收縮包裝機源頭廠家 2025-07-31

- 廣西防振OPGW光纜品牌 2025-07-31

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31