寶山區特馬弗萊克斯彎管機生產廠家

全自動彎管機的售后服務體系為工業生產提供了持續穩定的保障。廠家通過遠程診斷系統可實時獲取設備運行數據,當檢測到伺服電機溫度異常或模具磨損超標時,系統會自動推送預警信息至售后工程師終端,實現故障的預判與預防性維護。某石油管道企業使用的彎管機配備智能運維模塊,廠家工程師通過云端系統完成了 87% 的故障排查,將現場維修時間從平均 4 小時縮短至 1.5 小時。此外,設備還支持 VR 遠程指導功能,操作人員佩戴 VR 眼鏡即可接收工程師的實時維修指引,復雜部件的更換培訓成本降低 60% 以上,有效解決了偏遠地區售后響應慢的難題。?食品機械的不銹鋼管道彎曲后內壁光滑,符合衛生級標準,便于清潔消毒。寶山區特馬弗萊克斯彎管機生產廠家

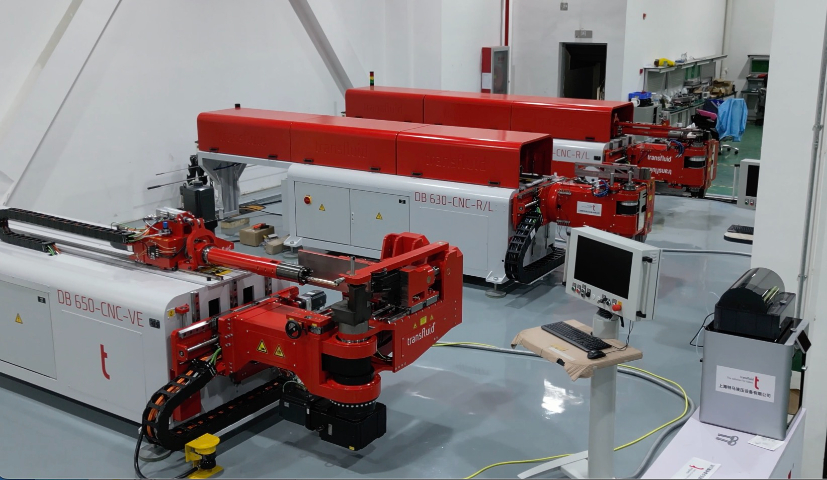

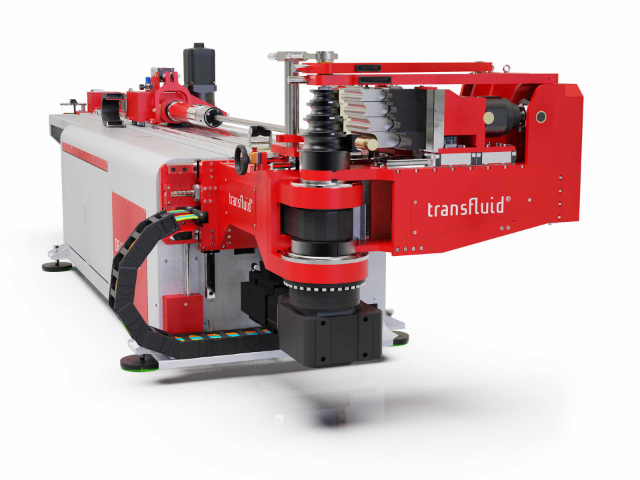

在提升生產效率方面,全自動彎管機的高速加工能力與智能排產系統形成了高效協同。設備的快速換模機構可在 3 分鐘內完成不同彎曲半徑模具的切換,搭配管材自動送料架,能實現 “上料 - 彎曲 - 下料” 的全流程無人化操作。某鋼結構加工廠引入該類設備后,單根建筑用彎管的加工時間從傳統工藝的 8 分鐘縮短至 3 分鐘,日產能提升近 200%。更值得關注的是,設備內置的生產管理軟件可對接工廠 ERP 系統,根據訂單優先級自動排序生產任務,動態調整加工參數,在多品種混線生產場景中,將訂單交付周期平均縮短 30% 以上,充分滿足了現代制造業小批量、多批次的生產需求。?寶山區特馬弗萊克斯彎管機生產廠家石油化工管道安裝前,數控彎管機按設計圖紙加工彎頭,確保管道布局合規。

柔性生產能力讓全自動彎管機在多品種切換場景中展現出強大適應性,通過快速換型技術實現 “分鐘級” 生產切換。設備的模具庫采用智能倉儲設計,機械臂可根據生產工單自動抓取對應模具,配合電動調節的主軸軸距,無需人工校準即可完成不同管徑管材的加工切換。某汽車零部件供應商引入該類設備后,實現了從轎車排氣管到 SUV 防撞梁的生產切換時間從 45 分鐘壓縮至 8 分鐘,單日可完成 12 個品種的混線生產,產能利用率提升 65%。設備還支持云端工藝參數庫調用,操作人員掃描管材物料碼即可下載對應加工程序,大幅減少了品種切換時的調試失誤。?

針對不同行業的差異化需求,數控彎管機形成了專業化的定制解決方案。食品級機型采用 316L 不銹鋼全封閉機身,配合無菌潤滑系統,某乳制品廠用其加工的 UHT 滅菌設備彎管,內壁粗糙度 Ra≤0.4μm,通過 FDA 認證;防爆型設備適用于石油煉化場景,某天然氣處理廠的數控彎管機配備 Ex d IIC T6 防爆等級電氣系統,可在易燃易爆環境中對高壓管件進行彎曲,且加工過程中產生的靜電通過接地系統實時導出,確保生產安全;醫療專門機型則采用電磁屏蔽設計,避免干擾核磁共振設備,某醫療設備商使用該設備加工的 MRI 導管,在 3T 磁場環境中無發熱變形現象。數控彎管機的普及推動管材加工行業向智能化、少人化生產轉型,降低人力成本。

全自動彎管機在成本控制層面展現出明顯優勢,通過材料利用率優化與能耗管理實現生產效益提升。設備的智能送料系統會根據管件彎曲長度自動計算較優下料方案,配合余料回收算法,將管材廢料率從傳統工藝的 12% 降低至 5% 以下。以年產 10 萬件空調冷凝管的生產線為例,引入該設備后每年可節約不銹鋼材料約 15 噸,直接降低原材料成本超 20 萬元。同時,伺服電機的節能特性在連續生產中尤為明顯,對比液壓彎管機,每臺設備每年可節省電費約 3.8 萬元,加上維護成本降低 40%,綜合測算顯示,企業通常可在 14-18 個月內收回設備投資成本。?設備占地面積小(約 5㎡),適合中小批量生產車間靈活布局。上海特馬弗萊克斯彎管機報價

自動送料裝置配合編碼器定位,確保每根管材的加工長度精度達 ±1mm。寶山區特馬弗萊克斯彎管機生產廠家

全自動彎管機的人機協作設計重新定義了工業生產中的人機關系,既保留人工決策靈活性又發揮設備自動化優勢。操作人員可通過手勢識別模塊在設備運行中實時調整彎曲參數,例如在發現管材表面出現輕微劃痕時,只需手勢滑動即可降低彎曲速度,系統會同步生成工藝調整記錄。這種 “人工干預 + 自動執行” 的模式在小批量定制生產中尤為高效 —— 某衛浴企業使用配備 AR 輔助系統的彎管機,設計師可直接在虛擬模型中標注彎曲弧度,設備自動生成加工參數,使衛浴彎管的打樣周期從 3 天縮短至 4 小時,同時保持 99% 的設計還原度。?寶山區特馬弗萊克斯彎管機生產廠家

- 寶山區特馬弗萊克斯彎管機生產廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產廠家 2025-06-11

- 靜安區機器人彎管機哪家好 2025-06-11

- 徐匯區彎管機生產廠家 2025-06-11

- 長寧區彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 鎮江保溫儲罐報價 2025-06-12

- 遼寧智能柜體生產線批量定制 2025-06-12

- 淮安市撬裝式試壓控制系統貨源廠家 2025-06-12

- 無錫吸頂式空調電機多少錢一臺 2025-06-12

- 云南全屋定制自動化柜體生產線批量定制 2025-06-12

- 嘉興耐壓固化地坪承包 2025-06-12

- 實驗室寵物X光機哪個好 2025-06-12

- 吉林絞龍焊接機智能設備 2025-06-12

- 西安勾筋全自動彎箍機廠 2025-06-12

- 安徽履帶式蜘蛛機價格 2025-06-12