合肥特馬擴(kuò)口機(jī)定做

面對(duì)航空導(dǎo)管復(fù)雜的空間結(jié)構(gòu)與特殊材料,航空導(dǎo)管擴(kuò)口機(jī)展現(xiàn)出出色的加工適應(yīng)性。針對(duì)鈦合金、鎳基合金等難加工材料,設(shè)備采用低溫 - 超聲復(fù)合加工技術(shù),在 - 60℃低溫環(huán)境下,利用超聲振動(dòng)輔助擴(kuò)口,降低材料變形抗力的同時(shí)避免表面損傷。在加工帶有彎曲角度的異形導(dǎo)管時(shí),設(shè)備的五軸聯(lián)動(dòng)機(jī)構(gòu)可實(shí)現(xiàn)三維空間軌跡控制,通過(guò)精密計(jì)算模具與導(dǎo)管的相對(duì)位置,一次性完成復(fù)雜曲面的擴(kuò)口成型。在某型號(hào)客機(jī)液壓管路制造中,該技術(shù)使導(dǎo)管加工合格率從 78% 提升至 96%,有效解決了傳統(tǒng)加工方式中因空間干涉導(dǎo)致的成型不良問(wèn)題。?液壓擴(kuò)口機(jī)以強(qiáng)大動(dòng)力,輕松完成厚壁鋼管的高效擴(kuò)口作業(yè)。合肥特馬擴(kuò)口機(jī)定做

鋼管擴(kuò)口機(jī)的多功能模塊設(shè)計(jì),極大拓展了其應(yīng)用邊界。設(shè)備可快速切換錐形擴(kuò)口、杯形擴(kuò)口、翻邊擴(kuò)口等 12 種模具類(lèi)型,滿足不同連接工藝需求。在汽車(chē)排氣管制造中,通過(guò)更換波紋擴(kuò)口模具,能使鋼管接口形成獨(dú)特的波浪狀結(jié)構(gòu),增強(qiáng)密封性的同時(shí)吸收震動(dòng);而在太陽(yáng)能熱水器集熱管生產(chǎn)線上,采用的卷邊擴(kuò)口模具,可使管材端部形成向內(nèi)卷曲的結(jié)構(gòu),方便與密封圈緊密嵌合。此外,設(shè)備支持定制化開(kāi)發(fā),針對(duì)異形鋼管(如橢圓管、方管),可設(shè)計(jì)專(zhuān)屬模具與加工程序,實(shí)現(xiàn)非標(biāo)產(chǎn)品的標(biāo)準(zhǔn)化生產(chǎn)。?閔行區(qū)旋壓擴(kuò)口機(jī)帶有圖形化操作界面的擴(kuò)口機(jī),新手也能快速上手操作。

航空導(dǎo)管擴(kuò)口機(jī)在節(jié)能與智能管理領(lǐng)域的表現(xiàn)同樣亮眼。設(shè)備搭載的變頻調(diào)速技術(shù),可根據(jù)加工需求動(dòng)態(tài)調(diào)節(jié)電機(jī)轉(zhuǎn)速,在待機(jī)狀態(tài)下能耗降低 60%,明顯減少電力損耗;再生制動(dòng)系統(tǒng)將設(shè)備運(yùn)行時(shí)產(chǎn)生的動(dòng)能轉(zhuǎn)化為電能,回輸至電網(wǎng)循環(huán)利用,使整體能耗再降 15% 以上。噪音控制方面,通過(guò)優(yōu)化液壓系統(tǒng)管路布局與機(jī)械傳動(dòng)結(jié)構(gòu),將設(shè)備運(yùn)行噪音穩(wěn)定控制在 65 分貝以下,為精密的航空導(dǎo)管加工營(yíng)造安靜的車(chē)間環(huán)境,減少對(duì)操作人員的干擾。此外,物聯(lián)網(wǎng)模塊賦予設(shè)備遠(yuǎn)程監(jiān)控能力,工程師通過(guò)手機(jī) APP 即可實(shí)時(shí)查看設(shè)備的壓力、溫度、加工進(jìn)度等參數(shù),系統(tǒng)還能基于云端存儲(chǔ)的生產(chǎn)數(shù)據(jù),利用 AI 算法分析加工質(zhì)量趨勢(shì),提前預(yù)警設(shè)備故障與工藝缺陷,助力企業(yè)優(yōu)化生產(chǎn)流程,提升航空導(dǎo)管制造的智能化水平。

在航空導(dǎo)管加工過(guò)程中,航空導(dǎo)管擴(kuò)口機(jī)展現(xiàn)出明顯的效率優(yōu)勢(shì)。傳統(tǒng)人工擴(kuò)口方式不不單耗時(shí)久,且質(zhì)量受操作人員技能水平影響大。而該擴(kuò)口機(jī)采用自動(dòng)化送料與夾緊裝置,一次裝夾即可完成多道擴(kuò)口工序,極大縮短了加工周期。以加工某型號(hào)客機(jī)的液壓導(dǎo)管為例,擴(kuò)口機(jī)每分鐘可完成 8 - 10 次擴(kuò)口操作,相比人工操作效率提升 5 倍以上。同時(shí),設(shè)備具備快速換模系統(tǒng),更換一套模具不單需 5 - 8 分鐘,能快速適應(yīng)不同規(guī)格導(dǎo)管的生產(chǎn)需求,有效提高了生產(chǎn)的靈活性與響應(yīng)速度,滿足航空制造業(yè)小批量、多品種的生產(chǎn)模式 。?應(yīng)用 AI 算法的擴(kuò)口機(jī),自動(dòng)分析數(shù)據(jù)優(yōu)化加工工藝。

技術(shù)革新推動(dòng)著鋼管擴(kuò)口機(jī)不斷升級(jí)。新型的高頻加熱技術(shù)被應(yīng)用于鋼管擴(kuò)口過(guò)程,能夠在短短數(shù)秒內(nèi)將鋼管端部加熱至合適溫度,使鋼管在擴(kuò)口時(shí)塑性增強(qiáng),降低冷加工帶來(lái)的應(yīng)力集中與裂紋風(fēng)險(xiǎn)。智能監(jiān)測(cè)系統(tǒng)實(shí)時(shí)采集擴(kuò)口過(guò)程中的壓力、溫度、位移等數(shù)據(jù),一旦檢測(cè)到異常,系統(tǒng)立即發(fā)出警報(bào)并自動(dòng)調(diào)整參數(shù),保證擴(kuò)口質(zhì)量。部分高級(jí)鋼管擴(kuò)口機(jī)還引入了自適應(yīng)控制技術(shù),可根據(jù)鋼管的材質(zhì)、規(guī)格自動(dòng)匹配較優(yōu)的擴(kuò)口工藝參數(shù),無(wú)需人工頻繁調(diào)試,進(jìn)一步提升加工效率與精度。?針對(duì)薄壁管材設(shè)計(jì)的擴(kuò)口機(jī),減少壁厚減薄保障管材強(qiáng)度。奉賢區(qū)旋壓擴(kuò)口機(jī)定制

變頻調(diào)速的擴(kuò)口機(jī),待機(jī)能耗降低 60%,節(jié)能效果明顯。合肥特馬擴(kuò)口機(jī)定做

在軌道交通行業(yè),旋壓擴(kuò)口機(jī)為列車(chē)制動(dòng)系統(tǒng)的管路連接提供了可靠保障。列車(chē)制動(dòng)管路需承受頻繁的高壓沖擊,對(duì)管材連接的密封性和疲勞強(qiáng)度要求極高。旋壓擴(kuò)口機(jī)通過(guò)螺旋漸進(jìn)式旋壓工藝,使管材在擴(kuò)口過(guò)程中產(chǎn)生冷作硬化效應(yīng),接口部位的抗拉強(qiáng)度提升 25%,能夠承受 15MPa 以上的持續(xù)壓力測(cè)試。在高鐵接觸網(wǎng)支撐管的加工中,旋壓擴(kuò)口機(jī)利用仿形旋壓技術(shù),可一次性完成帶有變徑、翻邊結(jié)構(gòu)的復(fù)雜擴(kuò)口,加工效率比傳統(tǒng)機(jī)械加工提高 5 倍,且產(chǎn)品一致性良好,有效降低了列車(chē)運(yùn)行過(guò)程中的振動(dòng)與噪音。?合肥特馬擴(kuò)口機(jī)定做

- 寶山區(qū)擠壓成型機(jī)銷(xiāo)售電話 2025-06-30

- 特馬切管機(jī)售后 2025-06-30

- 上海不銹鋼切管機(jī)定制 2025-06-30

- 楊浦區(qū)氣動(dòng)接頭卡套預(yù)裝機(jī) 2025-06-30

- 上海便攜式切管機(jī)多少錢(qián)一臺(tái) 2025-06-30

- 閔行區(qū)卡套預(yù)裝機(jī) 2025-06-30

- 合肥特馬擴(kuò)口機(jī)定做 2025-06-30

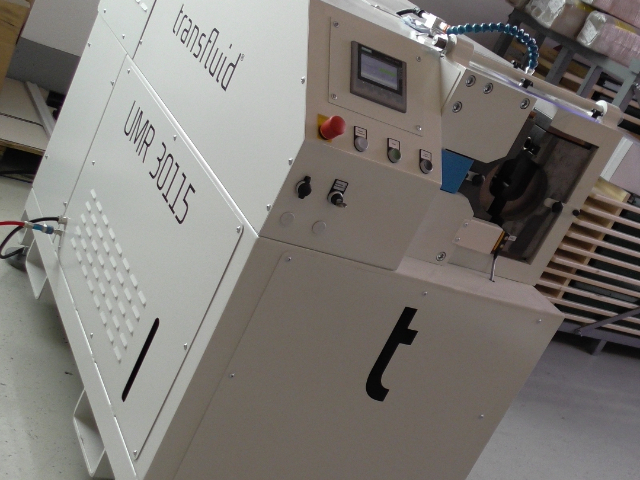

- Transfluid切管機(jī)定制 2025-06-30

- 嘉定區(qū)氣動(dòng)接頭卡套預(yù)裝機(jī)定做 2025-06-30

- 杭州數(shù)控鋼管擠壓成型機(jī)銷(xiāo)售電話 2025-06-30

- 五軸聯(lián)動(dòng)數(shù)控機(jī)床采購(gòu) 2025-06-30

- 濟(jì)南水泵殼鑄鐵件哪家好 2025-06-30

- 湖北非標(biāo)氣動(dòng)打標(biāo)機(jī)廠家 2025-06-30

- 廣西多功能冷風(fēng)機(jī)服務(wù)熱線 2025-06-30

- 切割機(jī)價(jià)格 2025-06-30

- 河北西門(mén)子工業(yè)設(shè)備維修生產(chǎn)廠家 2025-06-30

- 福建大型割草船廠家現(xiàn)貨 2025-06-30

- 牡丹江工業(yè)洗衣機(jī)廠家供應(yīng) 2025-06-30

- 山東非接觸式點(diǎn)膠閥簡(jiǎn)介 2025-06-30

- 天津通風(fēng)工業(yè)大風(fēng)扇公司 2025-06-30