整車含水率測量儀技術參數

***行業對在線水分儀的需求主要源于傳統檢測方法的局限性及生產過程對精細控制的需求,具體體現在以下幾個方面:一、傳統檢測方法的不足1.滯后性與主觀性:傳統烘箱法需耗時2小時以上,且*能檢測單一樣本,。無法實現生產過程的實時反饋。人工手感檢測依賴經驗,不同操作者差異導致批次間質量波動。2.質量控制效率低:離線檢測(如加香后煙絲檢測)*用于**終產品判定,無法指導生產調整,影響整體工藝穩定性。在線水分儀的**優勢。德國默斯MS-A-210是一款先進的微波水分測量儀。整車含水率測量儀技術參數

客戶案例見證,口碑效應***已服務寶武集團、鞍鋼集團等50+家**企業,設備連續運行超5年無故障。某客戶評價:“從原料到成品的全鏈條水分管理,讓我們的質量管控從‘經驗驅動’轉向‘數據驅動’。”技術迭代快,持續領跑行業每年投入營收的15%用于研發,已推出第六代產品,檢測速度提升至0.5秒/次,支持-40℃極寒環境。某極寒地區企業定制版設備,冬季運行穩定性達100%。全生命周期服務,無憂使用提供從售前勘測、安裝調試到售后巡檢的全程服務。設備質保期延長至3年,終身軟件升級。某企業簽約5年維保合同后,設備故障率下降95%。化工水分分析儀官網防護等級IP67,防塵防水,適應惡劣環境。

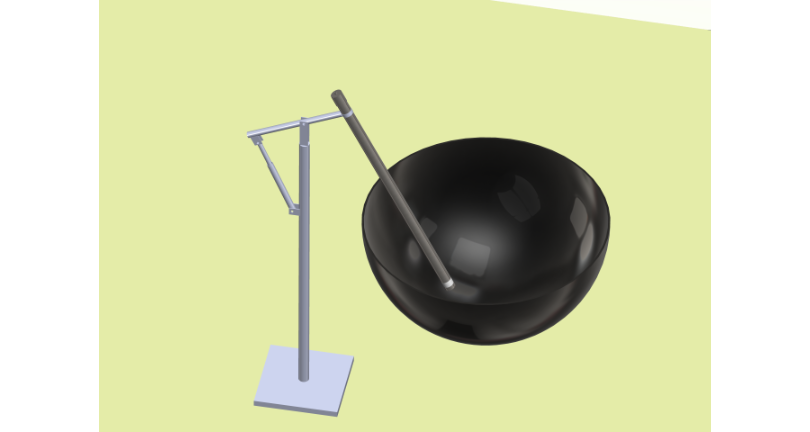

6.德國默斯水分儀:打破傳統,**水分測量新潮流在鋼鐵燒結生產的歷史長河中,水分測量技術不斷演進,但始終存在一些難以突破的瓶頸。近紅外水分儀的表面測量局限,抽樣測量和離線測量的滯后性,都制約著行業的發展。德國MOSYE公司勇于創新,推出的MS-500系列微波水分測量儀,打破了傳統測量方式的束縛,**水分測量進入全新階段。它能夠穿透物料,對燒結料整體水分進行在線動態連續測量,實現了從表面到內部、從離散到連續的跨越。德國默斯水分儀的安裝靈活性是其一大特色,可在料倉、下料口、攪拌器、管道內等位置輕松安裝,無縫融入生產流程。

7.精細把控水分,德國默斯水分儀成就燒結品質在鋼鐵燒結生產中,混合料水分是影響燒結礦品質的關鍵因素。水分含量的細微偏差,都可能導致燒結礦的結塊率、返粉量等指標發生變化,進而影響產品質量和企業效益。德國MOSYE公司的MS-500系列微波水分測量儀,憑借先進的技術,成為企業精細把控水分的得力助手。它突破了傳統測量技術的局限,能夠穿透皮帶上的物料,對燒結料整體水分進行在線動態連續測量,為生產提供準確的數據支持。深圳默斯測控技術有限公司無論是玉米還是麥類,默斯水分儀都能精確測量其含水量。

在煉焦過程中,焦煤的水分含量直接影響到焦炭的質量和爐體運行效率。過高的水分會增加能耗、延長煉焦時間,甚至影響焦炭的機械強度。因此,實時監測焦煤水分至關重要。目前許多大型焦化廠已普遍采用微波在線水分儀安裝在焦煤輸送帶上,實現對水分的連續監測。系統可將數據反饋至**控制系統,自動調整配煤比例或加熱參數,從而優化煉焦工藝。某焦化企業引入在線水分儀后,焦炭強度提高了5%,能源消耗下降了8%,取得了***的經濟效益。默斯水分儀為糧食存儲安全提供保障。糧庫含水率測量儀報價表

不銹鋼外殼防腐蝕,延長儀器使用壽命。整車含水率測量儀技術參數

定制化解決方案,匹配多元場景針對不同產能需求,提供從單點檢測到分布式網絡的全套方案。小型焦化廠可選配基礎版設備,實現關鍵節點監測;大型集團可部署云平臺系統,集成多臺設備數據,生成水分熱力圖與工藝優化建議。某央企通過該方案,實現跨區域工廠的集中管控,管理效率提升40%。快速響應,縮短決策周期傳統水分檢測需人工取樣、烘干,耗時30分鐘以上。微波在線水分儀檢測周期*1秒,數據實時上傳至DCS系統,聯動配煤、推焦等操作。某企業應用后,生產調整響應時間縮短80%,避免因水分波動導致的批次報廢,年減少損失超500噸。整車含水率測量儀技術參數

- 粉體水份測定儀參數 2025-06-23

- 糧庫水分分析儀報價表 2025-06-23

- 德國默斯哪家好 2025-06-23

- 鐵礦石水分儀多少錢 2025-06-23

- 在線快速水份儀企業 2025-06-23

- 在線水分測定儀品牌 2025-06-23

- 甲醇水分測定儀排行榜 2025-06-23

- 面粉水分分析儀價格 2025-06-23

- 烘干塔含水率測量儀廠 2025-06-23

- 整車含水率測量儀技術參數 2025-06-23

- 玉田導熱油液位計生產企業 2025-06-23

- 寧波電子影像儀直銷價格 2025-06-23

- 重慶流量儀表選型 2025-06-23

- 蘇州投影儀鏡片工廠 2025-06-23

- 新型明渠流量計廠家直銷 2025-06-23

- 金山區現代負載保持閥安裝 2025-06-23

- 南通現代液相色譜銷售 2025-06-23

- 廣西高速響應放大器系統 2025-06-23

- 江西DN25隔膜壓力表品牌 2025-06-23

- 天津全自動擺錘沖擊試驗機生產企業 2025-06-23