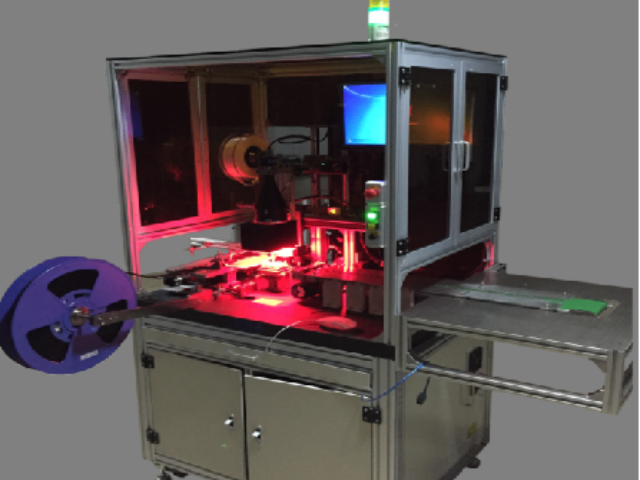

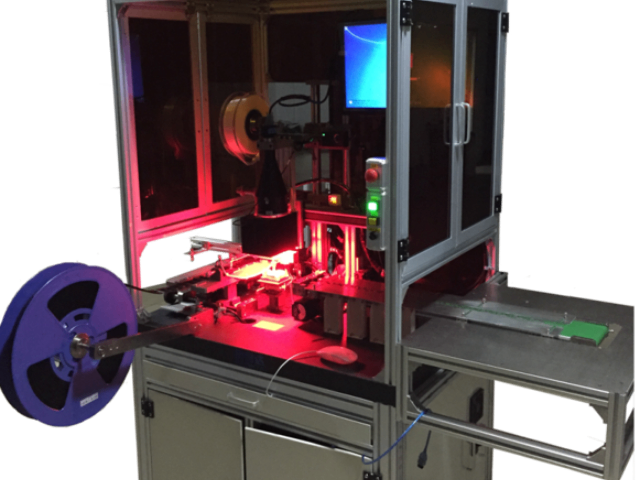

杭州機械4軸平面度檢查擺盤機生產過程

該設備服務范圍涵蓋光學儀器制造、船舶制造、珠寶加工、玩具制造等行業。光學儀器制造中,對鏡片、棱鏡等光學元件平面度嚴格檢測,避免刮擦、碰撞擺盤,保障光學儀器的光學性能。船舶制造方面,對船體板材、船艙結構件平面度檢查并精細擺盤,確保船舶建造質量。珠寶加工時,對寶石、貴金屬飾品平面度檢測,以精美擺盤提升產品附加值。玩具制造行業,對玩具零部件平面度檢測后整齊擺盤,保障玩具質量安全。其優勢明顯,采用先進的激光干涉測量技術,平面度檢測分辨率極高。4 軸聯動可實現多角度、多方位擺盤,滿足復雜產品需求。具備自動清潔功能,保持檢測與擺盤區域潔凈,為客戶提供***服務。具備防錯功能,檢測錯誤或擺盤異常自動停機,保障數據準確。杭州機械4軸平面度檢查擺盤機生產過程

對于汽車零部件的生產,4 軸平面度檢查擺盤機可對發動機缸蓋、制動盤等關鍵零部件進行平面度檢測和擺盤作業。設備的 4 軸運動系統具有大行程和高負載能力,能夠適應不同尺寸和重量的汽車零部件。平面度檢測采用了激光三角測量法,可快速獲取零部件表面的三維輪廓信息,準確檢測出平面度誤差。在擺盤過程中,設備根據零部件的裝配要求,對零部件進行合理的擺放和定位,方便后續的裝配生產線操作。同時,設備還具備數據統計分析功能,可對檢測數據進行統計分析,為生產工藝的優化提供數據支持。?長沙機械4軸平面度檢查擺盤機生產廠家4 軸平面度檢查擺盤機,準確檢測平面度,高效擺盤助力生產。

4 軸平面度檢查擺盤機在汽車剎車片鋼背檢測中表現出強大的適應性。鋼背的平面度直接影響剎車片的貼合性能,設備的 X-Y 軸帶動激光傳感器掃描鋼背的整個表面(200mm×150mm),C 軸旋轉 3 次(0°、90°、180°)以消除檢測方向誤差,確保平面度測量誤差≤0.01mm。擺盤機構的料倉可容納 50 片鋼背,按檢測結果分層存放,每層通過隔板隔離,避免摩擦損傷。某汽車零部件廠的實踐表明,該設備將鋼背檢測效率從人工的 15 秒 / 件提升至 5 秒 / 件,且通過 SPC 統計分析功能,及時發現沖壓模具的磨損趨勢,使鋼背的平面度合格率穩定在 99.5% 以上。?

4軸平面度檢查擺盤機的自動化操作功能是其***優勢之一。從產品上料、檢測到擺盤的整個過程都無需人工干預,完全實現了自動化操作。自動上料系統能夠快速、準確地將待檢測產品送入檢測區域,檢測完成后,合格品會被自動擺放到指定位置,不合格品則被自動篩選出來。這種一體化的自動化解決方案不僅節省了大量的人力成本,還**提高了生產效率。與傳統的人工檢測和擺盤方式相比,4軸平面度檢查擺盤機的生產效率提高了數倍。同時,設備的自動化操作減少了人為因素的干擾,進一步提升了產品質量的穩定性,為企業提供了更可靠的質量保障。

在醫療器械金屬部件檢測中,4 軸平面度檢查擺盤機符合 GMP 認證要求。設備的檢測區域采用 316 不銹鋼材質,表面經過電解拋光處理,可耐受酒精消毒,C 軸旋轉機構的密封等級達 IP67,防止清洗液滲入。激光傳感器的測量過程無接觸,避免了金屬部件的二次污染,檢測精度達 0.001mm,滿足植入式器械的平面度要求。擺盤料盒采用醫用級 PP 材料,帶有 RFID 標簽記錄部件信息,機械臂的運動軌跡經過無菌驗證,避免產生微粒污染。某醫療設備廠的應用表明,該設備通過了 FDA 的現場審核,其檢測數據可追溯至每一個部件,平面度不合格品的攔截率達 100%,為患者安全提供了有力保障。?五金件平面度檢測,4 軸調節適配尺寸,自動擺盤減少磕碰損傷。杭州機械4軸平面度檢查擺盤機生產過程

適配汽車零部件,檢測平面度后自動擺盤,滿足汽車組裝線標準。杭州機械4軸平面度檢查擺盤機生產過程

4 軸平面度檢查擺盤機在陶瓷插芯的內孔端面平面度檢測中集成了深孔測量技術。插芯內孔直徑 2.5mm,端面平面度要求≤0.001mm,設備采用光纖傳導激光,將激光引入內孔,配合 C 軸旋轉,測量內孔端面的平面度,X-Y 軸驅動插芯移動,確保激光對準內孔中心,測量精度達 0.0005mm。軟件系統自動計算內孔端面與外圓的垂直度誤差。擺盤時機械臂采用氣動頂針,從內孔定位插芯,將其按 “端面朝上” 放入研磨盤,相鄰插芯間距 5mm,便于批量研磨。某光纖連接器廠應用表明,設備檢測使插芯的對接損耗控制在 0.1dB 以內,光纖連接的穩定性提升 30%。?杭州機械4軸平面度檢查擺盤機生產過程

- 張家界高性價比4軸平面度檢查擺盤機銷售廠家 2025-07-29

- 汕頭全自動CCD平面與尺寸檢查機市面價 2025-07-29

- 莆田新款全自動CCD平面與尺寸檢查機 2025-07-29

- 南通定做4軸平面度檢查擺盤機多少錢 2025-07-29

- 麗水自動化4軸平面度檢查擺盤機維修 2025-07-28

- 萍鄉本地全自動CCD平面與尺寸檢查機 2025-07-28

- 杭州機械4軸平面度檢查擺盤機生產過程 2025-07-28

- 陽江全自動CCD平面與尺寸檢查機怎么用 2025-07-28

- 許昌自動化4軸平面度檢查擺盤機生產廠家 2025-07-28

- 贛州高性價比全自動CCD平面與尺寸檢查機 2025-07-28

- 潮州吊鉤除鐵器 2025-07-29

- 楚雄立式纏繞打包機哪里有 2025-07-29

- 山東磁盒批發 2025-07-29

- 四川墊片五金定制哪家好 2025-07-29

- 浙江燃氣發電機組廠家直銷 2025-07-29

- 灤州變頻螺桿式空氣壓縮機阿特拉斯 2025-07-29

- 自動保壓廂式壓濾機生產 2025-07-29

- 山東本地蓄能器價格咨詢 2025-07-29

- 北京開利冷藏設備服務商 2025-07-29

- 崇明區附近紡織機械軸承選擇 2025-07-29