茂名氧化鋁陶瓷金屬化處理工藝

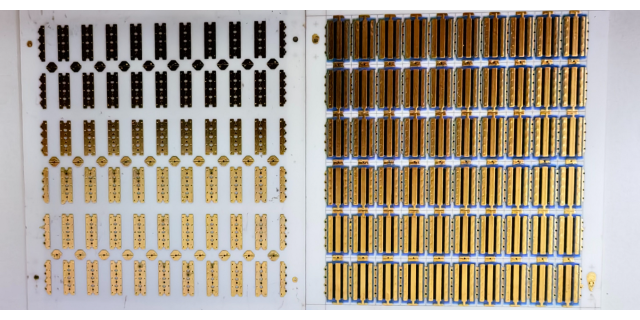

陶瓷金屬化工藝實現了陶瓷與金屬的有效結合,其流程由多個有序步驟組成。首先對陶瓷進行預處理,用打磨設備將陶瓷表面打磨平整,去除表面的瑕疵,再通過超聲波清洗,用酒精、**等溶劑清洗,徹底耕除表面雜質。接著進行金屬化漿料的調配,按照特定配方,將金屬粉末(如銀粉、銅粉)、玻璃料、添加劑等混合,利用球磨機充分研磨,制成具有良好流動性和穩定性的漿料。然后運用絲網印刷或滴涂等方法,將金屬化漿料精確地涂覆在陶瓷表面,嚴格控制漿料的厚度和均勻性,一般涂層厚度在 15 - 30μm 。涂覆完成后,將陶瓷置于烘箱中進行干燥,在 100℃ - 180℃的溫度下,使漿料中的溶劑揮發,漿料初步固化在陶瓷表面。干燥后的陶瓷進入高溫燒結階段,放入高溫氫氣爐內,升溫至 1350℃ - 1550℃ 。在高溫和氫氣的作用下,金屬與陶瓷發生反應,形成牢固的金屬化層。為提升金屬化層的性能,通常會進行鍍覆處理,如鍍鎳、鍍鉻等,通過電鍍工藝在金屬化層表面鍍上一層其他金屬。統統對金屬化后的陶瓷進行周到檢測,通過顯微鏡觀察金屬化層的微觀結構,用萬能材料試驗機測試結合強度等,確保產品質量符合要求 。陶瓷金屬化技術不斷創新發展。茂名氧化鋁陶瓷金屬化處理工藝

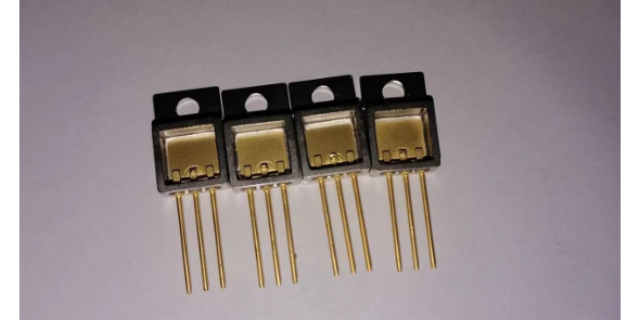

陶瓷金屬化:電子領域的變革力量在電子領域,陶瓷金屬化發揮著舉足輕重的作用。陶瓷本身具備高絕緣性、低熱膨脹系數以及良好的化學穩定性,但缺乏導電性。金屬化處理為其賦予導電能力,讓陶瓷得以在電路中大展身手。在電子封裝環節,陶瓷金屬化基板成為關鍵組件。其高熱導率可迅速導出芯片運行產生的熱量,有效防止芯片過熱,確保電子設備穩定運行。同時,與芯片材料相近的熱膨脹系數,避免了因溫差導致的熱應力損壞,**提升了芯片的可靠性。在高頻電路中,陶瓷金屬化基片憑借低介電常數,降低了信號傳輸損耗,保障信號高效、穩定傳輸,推動電子設備向小型化、高性能化發展,為5G通信、人工智能等前沿技術的硬件升級提供有力支撐。梅州氧化鋁陶瓷金屬化處理工藝選同遠做陶瓷金屬化,前沿技術賦能,解鎖更多可能。

陶瓷金屬化是一項讓陶瓷具備金屬特性的關鍵工藝,其工藝流程嚴謹且細致。起始步驟為陶瓷表面清潔,將陶瓷放入超聲波清洗設備中,使用自用清洗劑,去除表面的油污、灰塵以及其他雜質,確保陶瓷表面潔凈,為后續工藝提供良好基礎。清潔完畢后,對陶瓷表面進行活化處理,通過化學溶液腐蝕或等離子體處理等方式,在陶瓷表面引入活性基團,增加表面活性,提高金屬與陶瓷的結合力。接下來制備金屬化涂層材料,根據不同的應用需求,選擇合適的金屬(如銅、鎳、銀等),采用物相沉積、化學鍍等方法,制備均勻的金屬化涂層材料。然后將金屬化涂層材料涂覆到陶瓷表面,可使用噴涂、刷涂、真空鍍膜等技術,保證涂層均勻、無漏涂,涂層厚度根據實際需求控制在幾微米到幾十微米不等。涂覆后進行低溫烘干,去除涂層中的溶劑和水分,使涂層初步固化,烘干溫度一般在 60℃ - 100℃ 。高溫促使金屬與陶瓷之間發生化學反應,形成牢固的金屬化層。為改善金屬化層的性能,可進行后續的熱處理或表面處理,如退火、鈍化等,進一步提高其硬度、耐腐蝕性等。統統通過各種檢測手段,如硬度測試、附著力測試、耐腐蝕測試等,對金屬化陶瓷的質量進行嚴格檢測 。

陶瓷金屬化工藝為陶瓷與金屬的結合搭建了橋梁,其流程包含多個關鍵階段。首先對陶瓷坯體進行預處理,使用砂紙打磨陶瓷表面,去除加工過程中產生的毛刺、飛邊,然后用去離子水和清洗劑清洗,去除油污與雜質,確保表面清潔。接著制備金屬化漿料,將金屬粉末(如鉬、錳、鎢等)與玻璃粉、有機添加劑按特定比例混合,在球磨機中充分研磨,制成具有合適粘度與流動性的漿料。隨后采用絲網印刷工藝,將金屬化漿料精確印刷到陶瓷表面,嚴格控制印刷厚度與圖形精度,保證金屬化區域符合設計要求,印刷厚度一般在 10 - 20μm 。印刷完成后,將陶瓷放入烘箱中烘干,在 80℃ - 120℃的溫度下,使漿料中的有機溶劑揮發,漿料初步固化在陶瓷表面。烘干后的陶瓷進入高溫燒結爐,在氫氣等還原性氣氛中,加熱至 1450℃ - 1650℃ 。高溫下,漿料中的玻璃粉軟化,促進金屬與陶瓷之間的原子擴散與結合,形成牢固的金屬化層。為增強金屬化層的抗腐蝕能力與可焊性,通常會進行鍍鎳處理,通過電鍍工藝,在金屬化層表面均勻鍍上一層鎳。終末對金屬化后的陶瓷進行統統質量檢測,包括外觀檢查、結合強度測試、導電性測試等,只有符合質量標準的產品才能進入后續應用環節 。陶瓷金屬化,滿足電力電子領域對材料的特殊性能需求。

航空航天:用于發動機部件、熱防護系統以及天線罩等關鍵組件,其優異的耐高溫、耐腐蝕性能,確保了極端環境下設備的穩定運行。電子通訊:在集成電路中,陶瓷金屬化基片能夠有效提高電路集成化程度,實現電子設備小型化。在手機射頻前端模塊,多層陶瓷與金屬化層交替堆疊,構建超小型、高性能濾波器、耦合器等元件。金屬化實現層間電氣連接與信號屏蔽,使各功能單元緊密集成,縮小整體體積。醫療器械:可用于制造一些精密的電子醫療器械部件,既利用了陶瓷的生物相容性和化學穩定性,又借助金屬化后的導電性能滿足設備的電氣功能需求。還可以提升植入物的生物相容性和耐腐蝕性,通過賦予其抗鈞性能,降低了感然風險。環保與能源:用于制備高效催化劑、電解槽電極等,促進了清潔能源的生產與利用。在能源領域,部分儲能設備的電極材料可采用陶瓷金屬化材料,陶瓷的耐高溫、耐腐蝕性能有助于提高電極的穩定性和使用壽命,金屬化帶來的導電性則保障了電荷的順利傳輸。此外,同遠表面處理的陶瓷金屬化在機械制造領域也有應用,如金屬陶瓷刀具、軸承等5。在汽車行業的一些陶瓷部件中可能也會用到該技術來提升部件性能5。陶瓷金屬化品質至上,同遠表面處理,用心成就每一件。云浮氧化鋯陶瓷金屬化廠家

同遠表面處理,專注陶瓷金屬化,以專業贏取廣闊市場。茂名氧化鋁陶瓷金屬化處理工藝

陶瓷金屬化是指在陶瓷表面牢固地粘附一層金屬薄膜,從而實現陶瓷與金屬之間的焊接。其重心技術價值主要體現在以下幾個方面:解決連接難題2:陶瓷材料多由離子鍵和共價鍵組成,金屬主要由金屬鍵組成,二者物性差異大,連接難度高。陶瓷金屬化作為中間橋梁,能讓陶瓷與金屬實現可靠連接,形成復合部件,使它們的優勢互補,廣泛應用于航空航天、能源化工、冶金機械、兵工等國芳或民用領域。提升材料性能3:陶瓷具備高導熱性、低介電損耗、絕緣性、耐熱性、強度以及與芯片匹配的熱膨脹系數等優點,是功率型電子元器件理想的封裝散熱材料,但存在導電性差等不足。金屬化后可在保持陶瓷原有優良性能的基礎上,賦予其導電等特性,擴展了陶瓷材料的使用范圍,使其能應用于電子器件中的導電電路、電極等部分,提高了器件的性能和可靠性。滿足特定應用需求:在5G通信等領域,隨著半導體芯片功率增加,輕型化和高集成度趨勢明顯,散熱問題至關重要3。陶瓷金屬化產品尺寸精密、翹曲小、金屬和陶瓷接合力強、接合處密實、散熱性更好,能滿足5G基站等對封裝散熱材料的嚴苛要求。此外,在陶瓷濾波器等器件中,金屬化技術還可替代銀漿工藝,降低成本并提高性能3。茂名氧化鋁陶瓷金屬化處理工藝

- 貴州貼片電子元器件鍍金鎳 2025-06-28

- 貴州電阻電子元器件鍍金專業廠家 2025-06-28

- 氧化鋁陶瓷金屬化焊接 2025-06-28

- 茂名氧化鋁陶瓷金屬化處理工藝 2025-06-28

- 汕頭真空陶瓷金屬化電鍍 2025-06-28

- 陜西新能源電子元器件鍍金電鍍線 2025-06-28

- 汕頭銅陶瓷金屬化規格 2025-06-28

- 福建五金電子元器件鍍金外協 2025-06-28

- 揭陽真空陶瓷金屬化哪家好 2025-06-28

- 廣州碳化鈦陶瓷金屬化類型 2025-06-28

- 上海工業用稱重傳感器費用 2025-06-29

- 深圳制造機械軌道屏哪家好 2025-06-29

- 嘉定區集成電路芯片技術 2025-06-29

- 福建貿易電子組裝代工廠 2025-06-29

- 飛秒紅外激光器種子源特點 2025-06-29

- 南昌光模塊系列 2025-06-29

- 浙江貼片電子元器件鍍金銠 2025-06-29

- 廣東柔性電路板公司 2025-06-29

- 珠海開發方案寵物智能硬件 2025-06-29

- 河南大型LED顯示屏工作原理 2025-06-29