南京SMT行業MES管理平臺

MES 系統平臺的缺點1. 實施成本高與周期長軟硬件投入大:需采購服務器、數據庫、傳感器等硬件,以及支付軟件授權費、定制開發費。中小型企業實施成本可能達數十萬元,大型企業甚至超百萬。部署周期長:需完成需求調研、系統定制、設備對接、人員培訓等環節,復雜項目可能耗時 6-12 個月,期間影響正常生產節奏。2. 對企業管理基礎要求高標準化流程前置:MES 依賴規范的生產流程(如工序定義、物料編碼規則),若企業流程混亂(如手工排產、物料臺賬不清晰),需先進行流程再造,增加實施難度。數據規范性要求:需確保物料、設備、工藝等數據的標準化(如統一的物料編碼格式),否則可能導致系統數據錯亂。例如物料名稱不統一,會影響庫存數據同步至 ERP。建立質量管理體系,嚴格控制生產過程中的質量,確保產品質量符合要求。南京SMT行業MES管理平臺

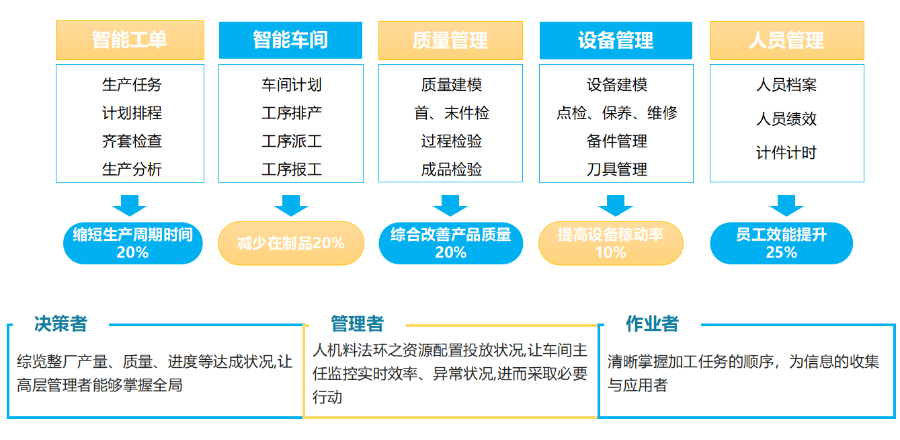

數據采集:通過傳感器、PLC 等設備采集生產現場的實時數據,如設備狀態、生產進度、質量數據等。人力管理:對生產人員的技能、工時、績效等進行管理,合理安排人員工作任務。質量管理:進行質量檢測、數據統計分析,對不合格品進行處理和追溯,確保產品質量符合標準。過程管理:監控生產過程,及時發現和處理生產中的異常情況,保證生產過程的穩定性和連續性。維護管理:制定設備維護計劃,對設備進行保養、維修和故障處理,提高設備的可靠性和使用壽命。產品跟蹤和歷史:跟蹤產品在生產過程中的流轉情況,記錄產品的生產歷史,包括原材料批次、生產工藝參數、操作人員等信息。性能分析:對生產過程的關鍵指標進行分析,如生產效率、設備利用率、產品質量合格率等,為企業決策提供數據支持。南通SMT行業MES開發接收來自企業資源計劃(ERP)系統的生產訂單,并根據生產能力、設備狀況、人員安排等因素進行合理的排程。

MES 系統的發展趨勢智能化(MES 4.0)引入 AI 算法:如基于機器學習的生產預測(預測設備故障、優化排程)、視覺檢測(缺陷自動識別)。數字孿生:通過虛擬仿真實時映射物理車間,提前驗證工藝方案。云化與輕量化云原生 MES:支持 SaaS 模式,降低中小企業部署成本(如按月付費、免服務器維護)。微服務架構:按需啟用模塊(如*使用質量管理功能),靈活擴展。邊緣計算與實時性邊緣端預處理數據:減少向云端傳輸的無效數據,提升響應速度(如設備異常秒級報警)。

市場規模持續增長:隨著制造業數字化轉型的加速,MES 系統的需求不斷增加。據相關預測,到 2027 年中國 MES 市場規模將突破 600 億元大關,期間復合年增長率約為 19.5%。全球市場也呈現出的增長態勢,從 2022 年到 2027 年,全球 MES 市場規模預計將從 145 億美元增長至 240 億美元,復合年增長率為 11.6%。技術創新加速:云計算、大數據、人工智能、物聯網等新一代信息技術的快速發展,將推動 MES 系統的技術創新不斷加速。例如,通過實時數據分析,企業可以更好地優化生產流程、提高生產效率和產品質量;人工智能技術可用于預測設備故障、優化生產計劃等。建立設備檔案,記錄設備的基本信息、維護歷史、維修記錄等。

制造執行系統(MES)的功能模塊涵蓋了生產過程的各個方面,以確保生產過程的高效管理和控制。生產過程監控:生產過程數據采集:通過各種傳感器和設備,對生產過程中的各種數據進行實時采集。生產過程監控與預警:對生產過程中的各種數據進行監控,發現異常情況及時預警。生產過程優化:根據監控數據,對生產過程進行優化,確保生產過程的高效和穩定。生產過程記錄與分析:對生產過程中的各種數據進行記錄和分析,為生產管理提供數據支持。MES 系統適用于多種制造行業,如汽車、電子、食品飲料、化工、制藥、航空航天等。鹽城MES系統提供商

建立質量管理體系,制定質量標準和檢驗規范。南京SMT行業MES管理平臺

車間現場管理:MES生產管理系統可以進行現場管理,包括生產調度、啟動、首件檢驗申請、**終檢驗申請、物料配送申請等。產線物流跟蹤:MES生產管理系統利用條形碼、RFID、DPM編碼等手段跟蹤產品的物流情況,了解在制品的狀態。同時,MES系統可以監控設備狀態,通過DNC模塊實時監控設備運行狀態、處理歷史使用情況和設備利用率分析,為提高設備利用率提供依據。責任追溯:由于制造過程的復雜性,追蹤生產過程變得困難和模糊。而MES系統實現了生產過程各階段數據的有效收集,因此對工單產品的責任追溯變得清晰和正確。質量分析控制:通過對標準工藝的控制,MES生產管理系統實現了對生產過程的防錯、防漏和對質量問題的報告和處理。對過去一段時間內質量問題的分析,形成各種質量控制報表。南京SMT行業MES管理平臺

- 南京MES系統 2025-07-03

- 南京MES系統軟件 2025-07-03

- 泰州MES生產管理系統 2025-07-03

- 南京汽配行業MES供應商 2025-07-03

- 求知MES軟件廠家 2025-07-03

- 泰州工廠MES智能制造 2025-07-03

- 南京SMT行業MES管理平臺 2025-07-03

- 泰州MES系統開發 2025-07-03

- 南通MES平臺 2025-07-03

- 鹽城車間MES設備管理 2025-07-03

- 湛江科技館展柜定制廠家 2025-07-03

- 南京營銷文化活動策劃平臺 2025-07-03

- 重慶歐盟國家轉奧地利配額移民收費 2025-07-03

- 江蘇循環水清洗保溫防腐 2025-07-03

- 廣東外包體驗式拓展活動及策劃 2025-07-03

- 成都營業執照代辦企業 2025-07-03

- SEDEX認證COSTCO驗廠反恐驗廠GRS驗廠WCA驗廠審核公司輔導機構 2025-07-03

- 九江排水管道養護多少錢 2025-07-03

- 松江區國際汽車維修保養廠家電話 2025-07-03

- 松江區智能化地基加固檢測大概費用 2025-07-03