安徽大型數控車床設備廠家

自動加工將機床工作模式切換至 “自動” 模式,按下 “循環啟動” 按鈕,數控車床開始按照輸入的加工程序自動運行。在自動加工過程中,要密切觀察機床的運行狀態,包括坐標軸的運動、主軸轉速、切削聲音、切屑形狀以及加工尺寸等。若發現異常情況,如刀具破損、機床振動過大、加工尺寸偏差等,應立即按下 “緊急停止” 按鈕,停止機床運行,并排查故障原因。加工過程中,可通過數控系統的顯示屏實時查看加工進度、剩余加工時間以及各坐標軸的當前位置等信息。同時,要注意冷卻液的噴射情況,確保切削區域得到充分冷卻和潤滑。數控車床可以通過網絡連接實現遠程監控和程序傳輸。安徽大型數控車床設備廠家

臥式數控車床的主軸呈水平布置,這是其比較明顯的特征。其結構布局使得工件在加工時處于水平狀態。這種車床在軸類零件加工方面具有很強的優勢,例如汽車發動機的曲軸、傳動軸等長軸類零件的加工。由于重力方向與工件軸線方向垂直,在加工過程中工件的穩定性較好,能夠承受較大的切削力,從而有利于進行強力切削。同時,臥式數控車床的刀架布局也較為靈活,常見的有四工位、六工位甚至更多工位的刀架,可以方便地安裝各種不同類型的刀具,實現多工序的連續加工,提高加工效率。 南京工業數控車床設備廠家數控系統具有豐富的插補算法,能實現直線、圓弧等多種軌跡加工。

模具作為工業生產的基礎工藝裝備,其質量和精度直接決定了產品的成型質量和生產效率。數控車床在模具制造過程中有著廣泛的應用,尤其是在模具的型芯、型腔等關鍵部件的加工中。例如,在注塑模具的制造中,數控車床可以對模具鋼等材料進行高精度的車削加工,加工出各種復雜的曲面、輪廓和孔系。通過數控系統的精確控制,能夠保證模具的尺寸精度和表面質量,減少后續的打磨和拋光工序,提高模具的制造效率。同時,對于一些高精度的沖壓模具、壓鑄模具等,數控車床也能在模具的制造初期,對坯料進行精確的加工和余量分配,為后續的加工工序奠定良好基礎,確保整個模具的制造質量和精度符合高標準要求。

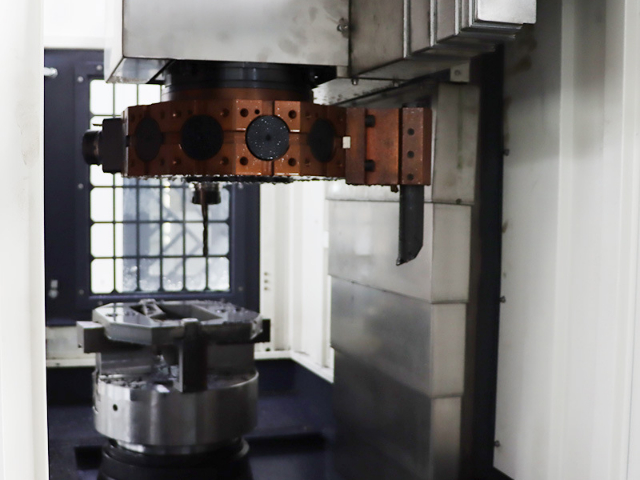

立式數控車床的主軸是垂直布置的。它主要適用于加工盤類、短軸類以及形狀較為復雜的回轉體零件。對于一些大型的法蘭盤、輪轂等零件,立式數控車床能夠充分發揮其優勢。在加工過程中,工件的裝夾和找正相對容易,因為工件的底面可以直接放置在工作臺上,通過卡盤或其他夾具進行夾緊。而且,立式數控車床的占地面積相對較小,在一些空間有限的加工車間中更具優勢。此外,由于其主軸垂直,切屑可以自然下落,有利于排屑,能夠減少切屑對加工過程的干擾,提高加工表面質量。數控車床的絲杠螺母副的間隙調整對于加工精度有重要影響。

起源與誕生20世紀40年代末,美國帕森斯公司在為美國空軍研制飛機的螺旋槳葉片時,因受制于其制作工藝要求高,開始研制計算機控制的機床加工設備。

1951年,首臺電子管數控車床樣機被正式研制成功,成功地解決了多品種小批量的復雜零件加工的自動化問題。

1952年,美國麻省理工學院研制出一套試驗性數字控制系統,并把它裝在一臺立式銑床上,成功地實現了同時控制三軸的運動,被稱為世界上首臺數控機床,不過這臺機床屬于試驗性的。

1954年11月,在帕爾森斯基礎上,首臺工業用的數控機床由美國本迪克斯公司研制成功。

1958年,美國又研制出了能自動更換刀具,以進行多工序加工的加工中心,標志著數控技術在制造業中的重大突破,具有劃時代的意義。 數控車床的操作面板方便操作人員輸入指令和監控加工狀態。上海直銷數控車床廠家供應

加工復雜形狀的零件時,數控車床可通過多軸聯動來實現。安徽大型數控車床設備廠家

根據加工工藝選擇合適的刀具,如外圓車刀、內孔車刀、螺紋車刀等,并檢查刀具的切削刃是否鋒利,有無破損或裂紋。將選好的刀具安裝在刀架上,確保刀具安裝牢固,刀桿伸出長度適中。一般情況下,刀桿伸出長度不超過刀桿直徑的 1.5 倍,以保證刀具在切削過程中的剛性和穩定性。對刀操作:使用對刀儀或手動試切對刀方法,確定刀具相對于工件坐標系的位置,并將刀具偏置值準確輸入到數控系統中。在對刀過程中,要注意操作的準確性和安全性,避免刀具與工件或夾具發生碰撞。安徽大型數控車床設備廠家

- 江蘇立式加工中心電話 2025-05-13

- 江蘇定制雕銑機參數 2025-05-13

- 江蘇雕銑機市場 2025-05-12

- 安徽大型數控車床設備廠家 2025-05-12

- 江蘇自動化立式加工中心行價 2025-05-12

- 可靠數控車床維修 2025-05-12

- 安徽臥式加工中心哪家好 2025-05-12

- 江蘇立式加工中心大概費用 2025-05-12

- 定制立式加工中心使用方法 2025-05-12

- 浙江耐用臥式加工中心價格優惠 2025-05-12

- 四川地下車庫風管設計 2025-05-13

- 湖州靜音起重機報價 2025-05-13

- 成都工業皮帶推薦廠家 2025-05-13

- 嘉定區國內氣缸推薦貨源 2025-05-13

- 汕頭防爆用鋼化玻璃均質爐分類 2025-05-13

- 北京柴油機水泵自平衡多級泵 2025-05-13

- SiC晶圓磨削砂輪應用 2025-05-13

- 湖北環保制砂樓哪家好 2025-05-13

- 徐州購買干燥設備生產企業 2025-05-13

- 河南通用印花導帶源頭直供 2025-05-13