江蘇自動化臥式加工中心服務(wù)熱線

清洗機床:對臥式加工中心進(jìn)行拆解清洗,包括床身、立柱、主軸箱、工作臺等部件。清理機床內(nèi)部的油污、切屑、灰塵等雜質(zhì),檢查各部件的連接螺栓是否松動,如有松動應(yīng)及時緊固。

更換易損件:根據(jù)機床的使用情況,更換一些易損件,如絲杠螺母副、導(dǎo)軌滑塊、主軸軸承、密封件等。易損件的及時更換可以保證機床的正常運行,避免因零件磨損而導(dǎo)致的設(shè)備故障。

潤滑系統(tǒng)保養(yǎng):對機床的所有潤滑點進(jìn)行檢查和保養(yǎng),包括絲杠、導(dǎo)軌、主軸軸承、齒輪箱等部位。清洗潤滑管路和分配器,更換老化的油管和密封件。根據(jù)機床的潤滑要求,選擇合適的潤滑油脂,并按照規(guī)定的注油量進(jìn)行加注。

電氣系統(tǒng)維護(hù):對電氣系統(tǒng)進(jìn)行檢查和維護(hù),包括數(shù)控系統(tǒng)、驅(qū)動器、電機、傳感器等部件。檢查數(shù)控系統(tǒng)的軟件版本是否需要升級,備份機床的參數(shù)和加工程序。

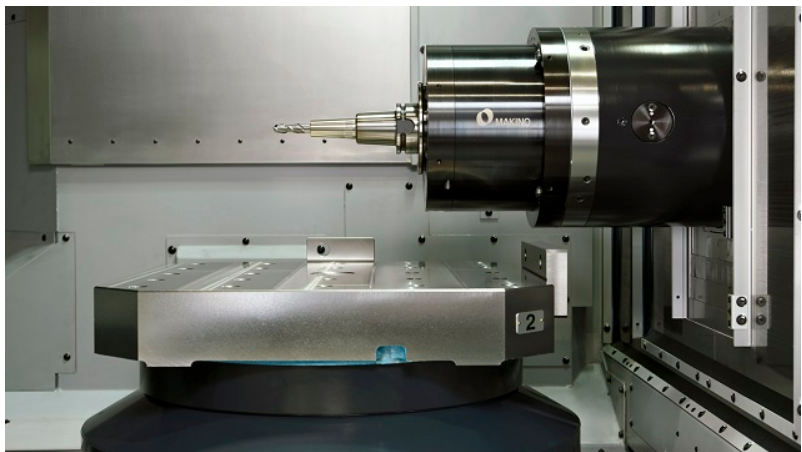

對驅(qū)動器和電機進(jìn)行清潔和保養(yǎng),檢查電機的電刷磨損情況,如有必要應(yīng)更換電刷。檢查傳感器的靈敏度和準(zhǔn)確性,確保其能夠正常工作。 臥式加工中心的回轉(zhuǎn)工作臺,方便在一次裝夾中完成多面加工。江蘇自動化臥式加工中心服務(wù)熱線

在完成機床清理、保養(yǎng)以及工件和程序整理工作后,方可進(jìn)行設(shè)備關(guān)機操作。按照正確的關(guān)機順序,先關(guān)閉機床的主軸、進(jìn)給系統(tǒng)、冷卻系統(tǒng)等各功能部件,然后退出數(shù)控系統(tǒng)的操作界面,關(guān)閉機床的電源總開關(guān)。在關(guān)機過程中,要注意觀察機床各部件的動作是否正常,有無異常報警信息。關(guān)機完成后,操作人員應(yīng)認(rèn)真填寫設(shè)備運行記錄。記錄內(nèi)容包括設(shè)備的開機時間、關(guān)機時間、加工任務(wù)內(nèi)容、加工過程中出現(xiàn)的問題及解決方法、機床的維護(hù)保養(yǎng)情況、刀具的使用情況、工件的質(zhì)量檢測結(jié)果等。設(shè)備運行記錄是設(shè)備維護(hù)保養(yǎng)和管理的重要依據(jù),通過對運行記錄的分析,可以及時發(fā)現(xiàn)設(shè)備的潛在問題,為設(shè)備的維修、改進(jìn)和優(yōu)化提供有力的參考。江蘇自動化臥式加工中心服務(wù)熱線排屑性能優(yōu)異,借助重力作用與高效排屑裝置,能及時清理切屑,避免切屑纏繞對加工質(zhì)量和機床造成不良影響。

臥式加工中心具備強大的切削能力,能夠適應(yīng)高速、大進(jìn)給量的切削加工。其高轉(zhuǎn)速的主軸和高性能的刀具系統(tǒng)相結(jié)合,可以在短時間內(nèi)去除大量材料,顯著提高加工效率。同時,先進(jìn)的數(shù)控系統(tǒng)能夠根據(jù)加工工藝要求實時優(yōu)化切削參數(shù),如切削速度、進(jìn)給量和切削深度等,進(jìn)一步提高加工效率并延長刀具壽命。例如,在加工大型鋁合金結(jié)構(gòu)件時,臥式加工中心采用高速切削工藝,相比傳統(tǒng)加工方法,加工時間可縮短 50% 以上,極大的提高了生產(chǎn)效率,降低了制造成本。此外,臥式加工中心的自動換刀系統(tǒng)(ATC)也為高效加工提供了有力保障。快速的換刀速度(一般在幾秒內(nèi)完成)和較大的刀庫容量(可容納數(shù)十把甚至上百把刀具),使得機床能夠在一次裝夾中完成多種工序的加工,減少了輔助時間,提高了加工的連續(xù)性和自動化程度。

除了切削狀態(tài)外,操作人員還需實時監(jiān)控機床的運行參數(shù)。密切關(guān)注各坐標(biāo)軸的位置顯示,確保機床按照預(yù)定的加工路徑運動,無偏差或異常跳動。同時,注意觀察主軸的轉(zhuǎn)速、負(fù)載情況,主軸轉(zhuǎn)速應(yīng)穩(wěn)定在設(shè)定值附近,負(fù)載不應(yīng)超過額定值。如果主軸轉(zhuǎn)速波動過大或負(fù)載過高,可能會影響加工精度和主軸的使用壽命,甚至引發(fā)主軸故障。此外,還要監(jiān)控機床的進(jìn)給系統(tǒng),包括各坐標(biāo)軸的進(jìn)給速度是否正常,有無爬行、抖動或突然加速、減速等現(xiàn)象。進(jìn)給系統(tǒng)的異常可能導(dǎo)致加工表面質(zhì)量下降,出現(xiàn)振紋、劃痕等缺陷。對于機床的液壓系統(tǒng)、冷卻系統(tǒng)等輔助系統(tǒng),也要定期檢查其工作壓力、溫度、流量等參數(shù)是否在正常范圍內(nèi),確保這些輔助系統(tǒng)能夠正常運行,為加工過程提供穩(wěn)定的支持。臥式加工中心高精度的定位和重復(fù)定位能力,使得加工出的零件尺寸一致性極高。

航空航天零部件具有形狀復(fù)雜、精度要求高、材料難切削等特點,對加工設(shè)備的性能提出了極高的要求。臥式加工中心在航空航天領(lǐng)域應(yīng)用很廣,主要用于加工飛機發(fā)動機的機匣、葉片、盤軸類零件,以及飛機結(jié)構(gòu)件如機翼梁、機身框架等。其高精度的加工能力能夠保證零部件的尺寸精度和形位精度,滿足航空航天產(chǎn)品嚴(yán)格的質(zhì)量標(biāo)準(zhǔn);強大的切削性能和良好的工藝適應(yīng)性使得它能夠應(yīng)對各種難切削材料的加工挑戰(zhàn),如鈦合金、鎳基合金等高溫合金材料;自動化和智能化的加工特點則提高了生產(chǎn)效率,降低了制造成本,縮短了航空航天產(chǎn)品的研發(fā)和生產(chǎn)周期。例如,在加工航空發(fā)動機葉片時,臥式加工中心通過多軸聯(lián)動控制和高精度的刀具路徑規(guī)劃,能夠?qū)崿F(xiàn)葉片復(fù)雜曲面的精確加工,保證葉片的氣動性能和可靠性。高效節(jié)能的臥式加工中心,符合現(xiàn)代制造業(yè)的綠色發(fā)展理念。江蘇自動化臥式加工中心服務(wù)熱線

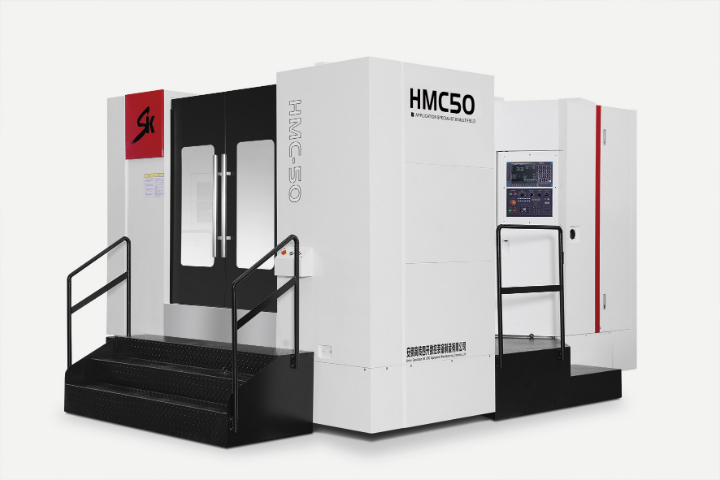

先進(jìn)的臥式加工中心采用模塊化設(shè)計,便于維護(hù)與升級改造。江蘇自動化臥式加工中心服務(wù)熱線

在臥式加工中心開始加工后,操作人員應(yīng)時刻密切關(guān)注切削狀態(tài)。通過觀察切削聲音、切削力的變化以及切屑的形狀、顏色和排出情況等,來判斷切削過程是否正常。正常的切削聲音應(yīng)平穩(wěn)、均勻,無尖銳刺耳或異常沉悶的聲音。如果切削聲音發(fā)生明顯變化,可能意味著刀具磨損、切削參數(shù)不合理或工件材質(zhì)不均勻等問題。切削力的大小可以通過機床的顯示屏或外接的測力裝置進(jìn)行監(jiān)測,切削力過大可能導(dǎo)致刀具折斷、工件變形或機床過載,此時應(yīng)及時調(diào)整切削參數(shù)或檢查刀具與工件的裝夾情況。切屑的形狀和顏色也能反映切削過程的好壞,例如,連續(xù)的帶狀切屑且顏色均勻,通常表示切削過程較為平穩(wěn);而如果出現(xiàn)塊狀切屑、纏繞狀切屑或切屑顏色異常(如發(fā)藍(lán)、發(fā)黑),則可能提示切削參數(shù)不當(dāng)或刀具出現(xiàn)問題,需要及時采取措施加以調(diào)整或解決。江蘇自動化臥式加工中心服務(wù)熱線

- 浙江可靠數(shù)控車床價格 2025-06-25

- 安徽自動化數(shù)控車床批發(fā)商 2025-06-25

- 江蘇穩(wěn)定數(shù)控車床廠家 2025-06-24

- 江蘇精密雕銑機有哪些 2025-06-24

- 江蘇制造雕銑機有幾種 2025-06-24

- 安徽大型臥式加工中心維修 2025-06-24

- 安徽自動化臥式加工中心大概費用 2025-06-24

- 江蘇自動化臥式加工中心服務(wù)熱線 2025-06-24

- 浙江國內(nèi)數(shù)控車床大概價格 2025-06-24

- 數(shù)控數(shù)控車床設(shè)備廠家 2025-06-24

- 山西哪些消音器 2025-06-25

- 長春大型磁力磁性聯(lián)軸器供應(yīng)商 2025-06-25

- 揚州小型壓片機 2025-06-25

- 河北蔬菜種子加工廠家報價 2025-06-25

- 輝縣廢氣處理噴淋塔廠家 2025-06-25

- 廣東洋酒鋁箔封口封口線 2025-06-25

- 廣西機器人制造自動化生產(chǎn)線工作站 2025-06-25

- 廣州鋼瓶用硬度計選型 2025-06-25

- 福建線性致動器 2025-06-25

- 成都pvc輸送帶工業(yè)皮帶供應(yīng) 2025-06-25