無裂紋鎳基自熔合金粉末模型設計

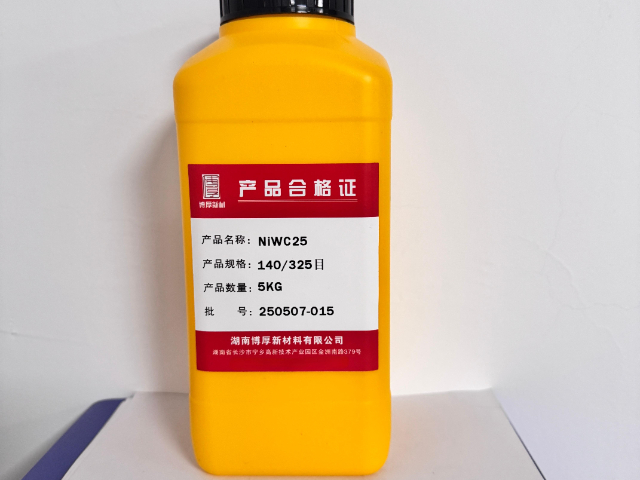

博厚新材料推出的小批量定制服務(起訂量 50kg起),滿足研發機構與中小企業的創新需求。服務流程包括:①5kg 打樣(3 個工作日完成);②SEM、XRD 等表征分析(提供詳細檢測報告);③工藝參數建議(如針對高校研發的新型鎳基合金粉末,提供激光熔覆的功率 - 速度匹配方案)。某新材料研究院使用該服務開發的 Ni-Cr-W-C 基自熔合金粉末,通過 20 輪小批量優化,使涂層在 650℃的高溫磨損量降低 50%,該成果已轉化為商業化產品,年銷售額達 500 萬元。此外,定制服務支持成分微調和粒度窄分布控制(跨度≤1.0),例如為某單位定制的 D50=20μm 的超細粉末,滿足了微機電系統(MEMS)的精密涂層需求,體現了 “小批量、高精度” 的服務特色。鎳基自熔合金粉末適用于礦山機械的刮板、溜槽表面噴涂,抵抗礦石摩擦磨損。無裂紋鎳基自熔合金粉末模型設計

博厚新材料為客戶提供的樣品測試服務(5kg 內,3 個工作日出報告),通過 “快速打樣 - 檢測” 降低客戶試錯成本。服務流程包括:客戶提交工況需求后,24 小時內完成粉末配方初選,48 小時內完成制粉(采用小試生產線),并同步進行 12 項指標檢測 —— 包括粒度分布(激光粒度儀)、氧含量(脈沖加熱 - 紅外法)、硬度(維氏硬度計)、結合強度(拉伸法)等。某高校研發團隊測試其定制的 Ni-Cr-W-C 粉末,3 個工作日內獲得完整的 XRD 圖譜(顯示 WC 相分布)、SEM 形貌(顆粒球形度 92%)及磨損測試數據(磨損量 0.04g/1000 轉),據此優化配方后成功應用于新型切削刀具,該服務已幫助 200 余家中小企業加速研發進程,平均縮短研發周期 40%。超音速噴涂鎳基自熔合金粉末性能博厚新材料的鎳基自熔合金粉末以高純度鎳為基體,添加 B、Si 等自熔性元素,具備優異的耐磨耐蝕性能。

在航空航天應用場景中,博厚新材料鎳基自熔合金粉末通過的成分設計與工藝控制,滿足發動機極端工況需求。針對渦輪葉片高溫防護,該粉末采用 Ni-Cr-Al-Y 體系(Cr 18%、Al 8%、Y 0.5%),經真空等離子噴涂(VPS)形成的熱障涂層,在 1100℃燃氣沖刷下,熱導率≤1.5W/m?K,可使葉片基體溫度降低 120℃,疲勞壽命提升 3 倍。燃燒室涂層則采用納米晶 NiCoCrAlY 粉末,通過 EB-PVD 工藝制備的涂層致密度≥99.5%,在交變熱載荷(500-1000℃循環)下,1000 次循環后未出現剝落,而傳統涂層在 500 次循環后即失效。某航空發動機大修廠使用該粉末修復退役葉片,修復后部件通過 300 小時臺架試車驗證,性能達到新品標準。

博厚新材料鎳基自熔合金粉末為客戶創造的成本優勢體現在全生命周期的多個維度。以某鋼鐵企業軋輥涂層為例,使用該粉末進行等離子堆焊,單根軋輥涂層成本較進口粉末降低 30%,而使用壽命從 2000 噸鋼提升至 6000 噸鋼,綜合噸鋼涂層成本從 0.8 元降至 0.3 元,年節省成本 120 萬元。在石油鉆桿防護場景中,采用該粉末的 HVOF 涂層,單次噴涂成本較電鍍硬鉻高 20%,但涂層壽命延長 3 倍,且避免了鍍鉻工藝的六價鉻污染(處理 1 噸鍍鉻廢液需成本 500 元),某油田年減少廢液處理量 2000 噸,環保成本降低 100 萬元。這種 “初期投入高、長期收益” 的模式,已得到 500 余家工業企業的驗證。博厚新材料的納米晶鎳基自熔合金粉末,晶粒尺寸≤100nm,耐磨性提升 60%。

湖南博厚新材料研發的 BH-Ni201 粉末以 3.5-4.5% B 和 3.0-4.0% Si 的高含量配比,將熔點降至 1080℃,完美適配火焰噴涂工藝的溫度窗口(氧乙炔焰溫度 3100℃,粉末有效加熱溫度 1100-1300℃)。低熔點特性使粉末在火焰中快速熔融,減少氧化損失,涂層致密度達 96% 以上,且 B、Si 元素形成的硼硅酸鹽熔渣可自動除去氧化物,提升界面結合強度(≥35MPa)。某農機維修站使用該粉末修復犁鏵,采用氧乙炔火焰噴涂工藝,單次噴涂成本為激光熔覆的 1/5,且修復后犁鏵在砂壤土中作業,壽命達未修復件的 4 倍。粉末的低熔點還使其適用于薄壁件噴涂,如汽車排氣管法蘭密封面修復,避免基體過熱變形,展現出工藝適應性與經濟性的雙重優勢。博厚新材料的鎳基自熔合金粉末支持小批量定制,起訂量 50kg,滿足研發需求。螺桿鎳基自熔合金粉末值多少錢

博厚新材料為客戶建立專屬材料檔案,持續優化粉末性能以匹配工況變化。無裂紋鎳基自熔合金粉末模型設計

博厚新材料在粉末生產全流程實施惰性氣體保護:熔煉爐采用 99.99% 高純氬氣保護,氧含量≤50ppm;霧化室保持微正壓(50Pa),防止外界空氣滲入;成品包裝采用充氮鋁箔袋(含氧量≤100ppm)。這種全流程保護使粉末在存儲 6 個月后,氧含量增加值≤10ppm,確保涂層性能穩定。某航空維修單位使用存儲 1 年的該粉末進行發動機葉片修復,涂層結合強度與新生產粉末相比下降 3%,而未保護的常規粉末下降達 15%,證明了惰性氣體保護對長期存儲穩定性的關鍵作用。無裂紋鎳基自熔合金粉末模型設計

- 超音速噴涂鎳基自熔合金粉末有什么 2025-07-15

- 0-25um不銹鋼粉質量檢測 2025-07-15

- 304不銹鋼粉應用 2025-07-15

- 加工性能好不銹鋼粉直銷價格 2025-07-15

- 雙相不銹鋼粉末不銹鋼粉廠家價格 2025-07-15

- 對標海外鎳基自熔合金粉末價錢 2025-07-15

- 無裂紋鎳基自熔合金粉末模型設計 2025-07-15

- 車削不銹鋼粉近期價格 2025-07-15

- 衛星球少不銹鋼粉供應商家 2025-07-15

- 成本低不銹鋼粉要多少錢 2025-07-14

- 中國澳門磁鋼定制 2025-07-15

- 泰州對焊法蘭定制 2025-07-15

- 錫山區常規機箱機柜圖片 2025-07-15

- 閔行區骨架油封生產廠家 2025-07-15

- 浙江凸面法蘭廠家現貨 2025-07-15

- 哈爾濱加工微米銀包銅粉供應商家 2025-07-15

- 廣東綠色酒店用品銷售 2025-07-15

- 鹿城區銅酸洗鈍化 2025-07-15

- 瑞安高精磷銅銅帶現貨 2025-07-15

- 佛山中等硬度粉末冶金定制 2025-07-15