電池管理系統 PCB 需求爆發,柔性方案成主流

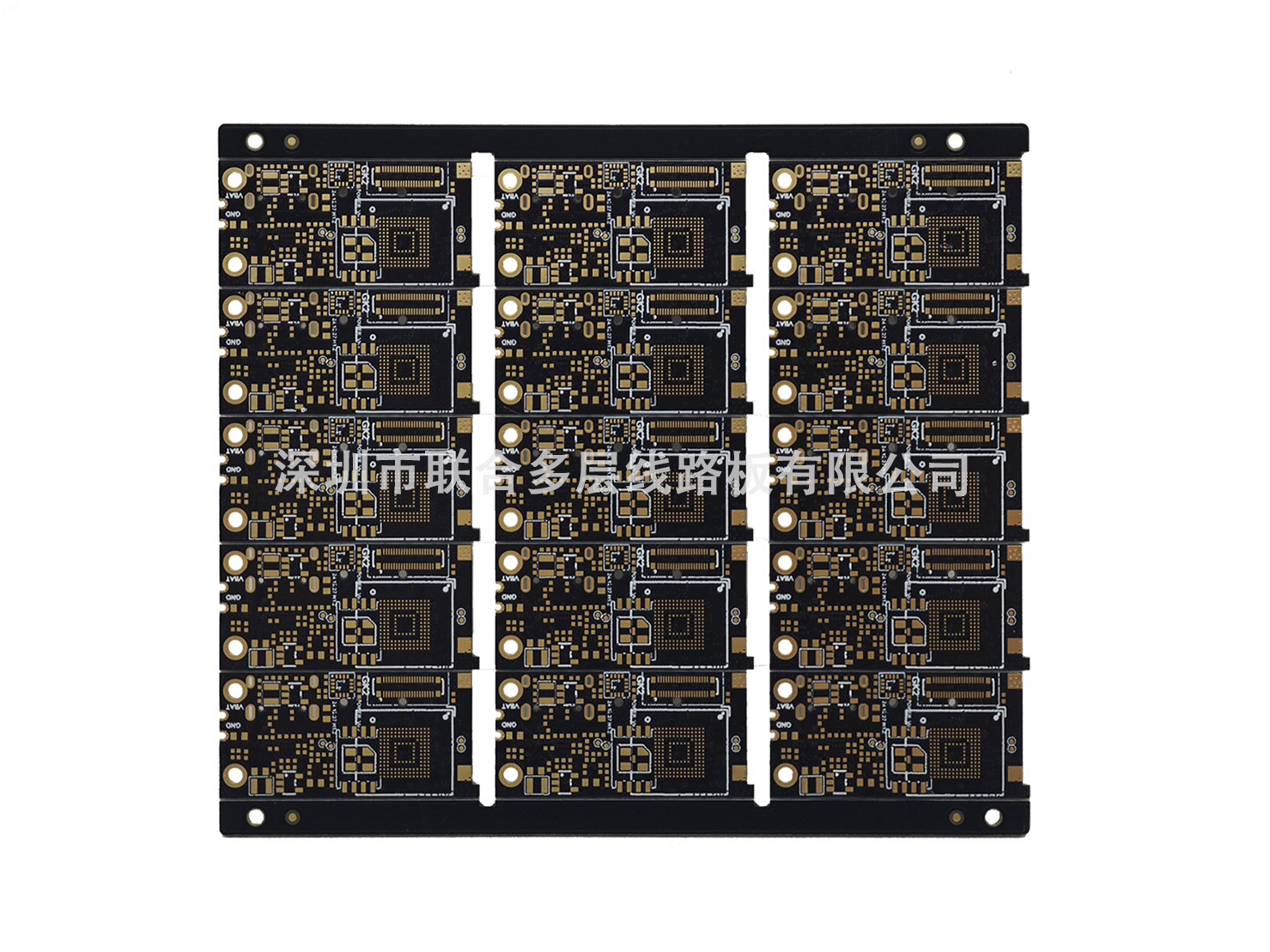

2025 年,全球新能源汽車 BMS PCB 市場規模預計突破 120 億元,年復合增長率達 25%,主要受益于動力電池能量密度提升(目標 350Wh/kg)與 800V 高壓平臺普及。BMS PCB 需滿足高可靠性(壽命>10 年)、高精度(電壓采樣誤差<1mV)與輕量化(減重>30%)要求。一、技術升級與產品創新柔性 PCB(FPC)替代線束:寧德時代采用 FPC 替代傳統線束,BMS 采樣線重量降低 50%,空間占用減少 40%,已應用于麒麟電池。多層板設計:比亞迪刀片電池 BMS 采用 16 層 HDI 板,集成電流傳感器與保險絲,信號傳輸速率提升至 500Mbps。材料創新:臺燿科技開發的無鹵 FR-4 基板(UL94 V-0),耐溫性達 280℃,滿足電池熱失控防護要求。二、制造工藝與質量控制激光焊接技術:大族激光的光纖激光焊接設備,焊接精度達 ±20μm,良率提升至 99.5%。AI 視覺檢測:華為 BMS PCB 產線引入 AI 視覺檢測系統,缺陷識別準確率達 99.9%,效率較人工提升 10 倍。行業數據:2025 年季度,東山精密 BMS PCB 業務營收同比增長 180%,毛利率提升至 22%。三、供應鏈重構與區域布局國產替代加速:崇達技術開發的 BMS 主控板通過 UL 認證,替代日本旗勝,成本降低 30%。區域產能轉移:越南勝宏科技投資 18 億元建設 AI 用 HDI 項目,年產能 15 萬平方米,綁定特斯拉、寧德時代。政策支持:中國《新能源汽車產業發展規劃》對 BMS 部件研發補貼提升至 20%。四、循環經濟與可持續發展貴金屬回收:格林美從廢舊 BMS PCB 中提取黃金,3 萬臺設備可回收 120 公斤黃金,年處理量增長 20%。綠色生產:深南電路珠海廠通過分布式光伏年減碳超 500 噸,入選省級綠色工廠。

2025 年,全球新能源汽車 BMS PCB 市場規模預計突破 120 億元,年復合增長率達 25%,主要受益于動力電池能量密度提升(目標 350Wh/kg)與 800V 高壓平臺普及。BMS PCB 需滿足高可靠性(壽命>10 年)、高精度(電壓采樣誤差<1mV)與輕量化(減重>30%)要求。一、技術升級與產品創新柔性 PCB(FPC)替代線束:寧德時代采用 FPC 替代傳統線束,BMS 采樣線重量降低 50%,空間占用減少 40%,已應用于麒麟電池。多層板設計:比亞迪刀片電池 BMS 采用 16 層 HDI 板,集成電流傳感器與保險絲,信號傳輸速率提升至 500Mbps。材料創新:臺燿科技開發的無鹵 FR-4 基板(UL94 V-0),耐溫性達 280℃,滿足電池熱失控防護要求。二、制造工藝與質量控制激光焊接技術:大族激光的光纖激光焊接設備,焊接精度達 ±20μm,良率提升至 99.5%。AI 視覺檢測:華為 BMS PCB 產線引入 AI 視覺檢測系統,缺陷識別準確率達 99.9%,效率較人工提升 10 倍。行業數據:2025 年季度,東山精密 BMS PCB 業務營收同比增長 180%,毛利率提升至 22%。三、供應鏈重構與區域布局國產替代加速:崇達技術開發的 BMS 主控板通過 UL 認證,替代日本旗勝,成本降低 30%。區域產能轉移:越南勝宏科技投資 18 億元建設 AI 用 HDI 項目,年產能 15 萬平方米,綁定特斯拉、寧德時代。政策支持:中國《新能源汽車產業發展規劃》對 BMS 部件研發補貼提升至 20%。四、循環經濟與可持續發展貴金屬回收:格林美從廢舊 BMS PCB 中提取黃金,3 萬臺設備可回收 120 公斤黃金,年處理量增長 20%。綠色生產:深南電路珠海廠通過分布式光伏年減碳超 500 噸,入選省級綠色工廠。

結語:BMS PCB 的技術突破是新能源汽車安全與效率的關鍵。企業需在材料、工藝與供應鏈上持續創新,同時探索循環經濟模式,以應對行業高速增長帶來的挑戰。