福建附近激光落料生產線設備廠家

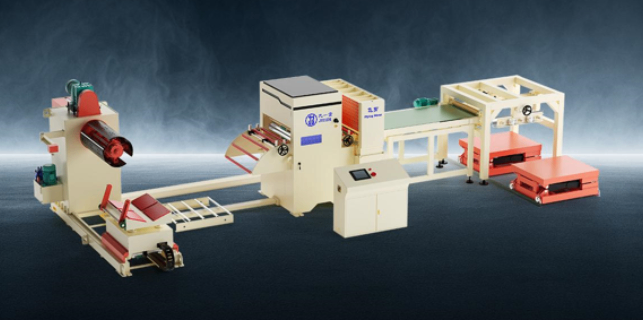

激光落料生產線具備極高的生產效率,其切割速度可達每分鐘 10 - 20 米,是傳統剪切設備的 3 - 5 倍。自動上下料系統與智能排版軟件的配合,進一步提升了生產效率。智能排版軟件可根據板材尺寸和切割圖形,自動優化排版方案,將材料利用率提高至 90% 以上。以家電外殼生產為例,傳統沖壓生產線每小時加工 100 - 150 件,而激光落料生產線每小時可加工 300 - 400 件,且無需頻繁更換模具,減少了設備調試時間,明顯縮短了產品交付周期,增強了企業市場競爭力。輔助氣體吹離熔渣,保證切割面平整,提升切割質量。福建附近激光落料生產線設備廠家

激光落料生產線憑借先進的激光技術,實現了微米級的切割精度。其采用的光纖激光發生器,定位精度可達 ±0.05mm,重復定位精度 ±0.02mm,相比傳統機械切割,精度提升數倍。在汽車發動機關鍵零部件加工中,傳統工藝生產的缸體墊片尺寸誤差約 ±0.3mm,而激光落料生產線能將誤差嚴格控制在 ±0.08mm 以內,極大提升了零部件的裝配精度與密封性。對于電子設備制造中常用的超薄金屬板材,如 0.3mm 厚的鋁合金手機外殼,激光切割不僅能精細完成異形孔位、超薄邊框等復雜結構加工,還能保證切口平整光滑,無需二次加工,從源頭上保障了產品的高質量與穩定性。河北附近哪里有激光落料生產線批發商自動校準功能定期檢測設備精度,確保切割質量穩定。

激光落料生產線配備智能監控系統,可實時監測設備運行狀態,一旦出現故障,系統能在數秒內自動報警并定位故障點,同時推送詳細的故障原因分析。在能源裝備制造中,生產風電塔筒零部件時,若激光發生器出現功率異常等問題,系統立即觸發警報,維修人員可依據提示快速排查和修復故障。與傳統設備故障排查可能耗時數小時不同,激光落料生產線的快速故障響應機制大幅減少了停機時間,保障設備持續高效運行,降低因故障導致的生產延誤風險。

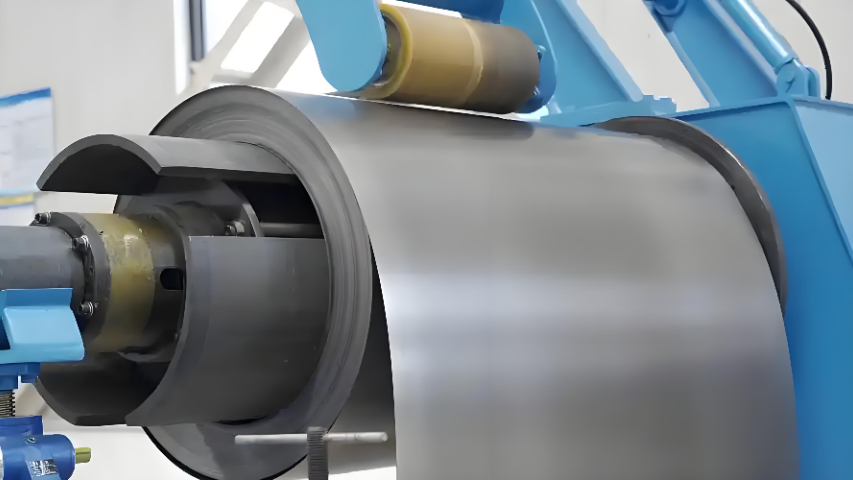

在能源裝備制造行業,激光落料生產線可用于風電、核電、太陽能等多種能源設備的零部件加工。在風電設備制造中,激光切割可對風電塔筒的高強鋼卷板進行加工,確保塔筒的圓度和直線度,提升風力發電機組的運行穩定性。在核電設備制造中,激光落料生產線可對不銹鋼板材進行高精度切割,保障壓力容器、管道等部件的密封性和承壓性能,滿足核電行業嚴苛的安全標準。在太陽能光伏產業中,激光切割可用于光伏邊框、支架等鋁合金部件的加工,提高光伏組件的裝配質量和生產效率,推動清潔能源產業的發展。配備緊急停止按鈕,遇突發情況立即停機,保障安全。

相較于傳統沖壓加工依賴模具的生產方式,激光落料生產線無需制作特用模具,極大降低了企業的前期投入成本。一套汽車車身覆蓋件沖壓模具的開發成本高達數百萬元,且開發周期長達數月,而激光切割可直接對高強度鋼板進行加工,跳過模具開發環節。對于產品更新換代快的行業,如消費電子領域,頻繁更換模具不僅成本高昂,還會延誤生產進度,激光落料生產線憑借無模具限制的特性,能快速適應產品設計變化,減少因模具閑置或報廢造成的資源浪費,為企業節省大量資金。軌道交通裝備生產,加工鋁合金型材,保證車廂密封性。河北國產激光落料生產線電話

切割速度超傳統設備 3 倍,搭配自動上下料,大幅提高生產效率。福建附近激光落料生產線設備廠家

九重激光落料生產線的九方數據互聯能力,比傳統生產線的數據孤立狀態更具優勢。傳統生產線各設備間數據無法互通,生產信息難以共享,管理效率低。九重生產線支持與企業 ERP、MES、CRM 等九類系統深度集成,生產數據通過標準化接口實時傳輸,實現訂單接收、生產排程到成品入庫的全流程數字化管理。在軌道交通裝備制造中,傳統生產線各工序數據需人工錄入和傳遞,易出錯且耗時,九重生產線完成切割后自動將數據上傳至 MES 系統,后續焊接工序可直接調取,減少等待時間 30%。同時,其遠程監控與診斷功能,使工程師能遠程解決 90% 以上常規故障,明顯提升企業智能化管理水平和生產效率。福建附近激光落料生產線設備廠家

- 湖南智能化校平機 2025-07-22

- 福建大型校平機批量定制 2025-07-22

- 四川薄板加工校平機批發商 2025-07-22

- 山西加工校平機批量定制 2025-07-22

- 山西制造校平機銷售廠 2025-07-22

- 山西多功能校平機商家 2025-07-22

- 安徽汽車制造校平機批發商 2025-07-22

- 廣東網板校平機設備廠家 2025-07-22

- 江蘇校平機廠家 2025-07-22

- 四川批量生產校平機廠家直銷 2025-07-22

- 陜西釜用剖分式機械密封市價 2025-07-22

- 山西真空氣冷羅茨泵生產商 2025-07-22

- 九龍坡區靠譜的疊螺式污泥脫水機零售價 2025-07-22

- 鶴壁鐵屑壓餅機咨詢熱線 2025-07-22

- 江陰自動化工控設備 2025-07-22

- 四川白板紙A4切紙機精切度高 2025-07-22

- 遼寧質量多角度熔接機焊接方案 2025-07-22

- 鎮江耐磨環氧樹脂地坪多少錢 2025-07-22

- 梁玉璽掃地機常見問題 2025-07-22

- 黃石剛體滑觸線廠家 2025-07-22