遼寧電力機械加工生產(chǎn)廠家

質(zhì)量檢測是型材機械加工中不可或缺的環(huán)節(jié)。檢測內(nèi)容包括尺寸精度、形狀精度、表面粗糙度等。對于尺寸精度的檢測,可以使用卡尺、千分尺等工具,精確測量型材加工后的長度、寬度、孔徑等尺寸,確保其符合設(shè)計圖紙的要求。形狀精度檢測則需要使用形位公差測量儀器,如三坐標(biāo)測量儀,它可以檢測型材加工后的直線度、平面度、圓度等。表面粗糙度檢測可以通過粗糙度儀來實現(xiàn),對于一些有特殊表面質(zhì)量要求的型材,如用于光學(xué)設(shè)備的型材,表面粗糙度必須控制在極低的范圍內(nèi)。通過的質(zhì)量檢測,可以及時發(fā)現(xiàn)加工過程中的問題,對加工工藝和參數(shù)進行調(diào)整,保證產(chǎn)品質(zhì)量。機械加工的清洗工藝可去除工件表面的油污和雜質(zhì)。遼寧電力機械加工生產(chǎn)廠家

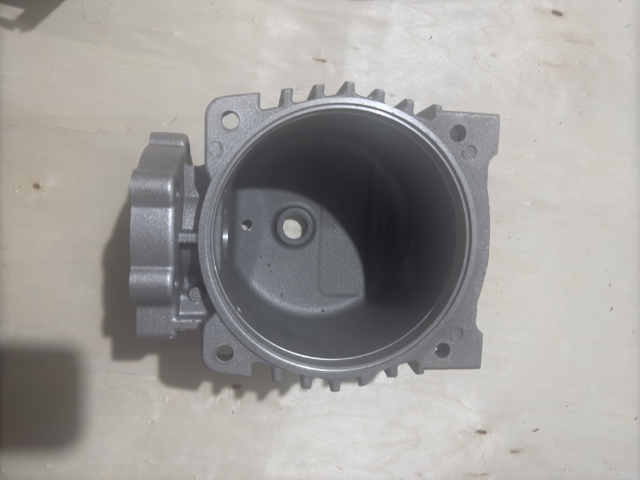

重力鋁澆鑄件經(jīng)過機械加工后,通常需要進行表面處理。常見的表面處理方法包括陽極氧化、化學(xué)鍍等。陽極氧化可以在鋁件表面形成一層氧化膜,提高鋁件的耐腐蝕性和硬度,同時還可以通過染色等工藝使鋁件獲得不同的顏色,滿足美觀需求。化學(xué)鍍則可以在鋁件表面鍍上一層其他金屬,如鍍鎳、鍍鉻等,進一步改善其表面性能。在進行表面處理之前,需要對鋁件進行的質(zhì)量檢測,包括尺寸精度檢測(使用卡尺、千分尺、三坐標(biāo)測量儀等工具)、形狀精度檢測(檢查直線度、平面度等)和表面粗糙度檢測(通過粗糙度儀),確保產(chǎn)品質(zhì)量符合設(shè)計要求。遼寧電力機械加工生產(chǎn)廠家機械加工中,加工中心可在一次裝夾中完成多個面的加工。

切割是低壓鋁澆鑄機械加工中的重要操作。對于一些澆鑄后的鋁件,可能需要根據(jù)設(shè)計要求進行切割,以獲得合適的尺寸或形狀。常見的切割方法有鋸切和等離子切割等。鋸切適用于對精度要求不是極高的情況,使用不同類型的鋸片,如硬質(zhì)合金鋸片,可對鋁件進行切割。在鋸切過程中,要注意鋸片的轉(zhuǎn)速和進給速度的合理控制,以保證切口的平整度和垂直度。等離子切割則更適合于切割一些形狀復(fù)雜或厚度較大的鋁件,它利用高溫等離子體將鋁件熔化并切割,具有切割速度快、切割面質(zhì)量較好的特點。

合理的工藝規(guī)劃:在加工前,制定科學(xué)合理的工藝路線。對于復(fù)雜零件,采用分步加工的方法,先進行粗加工去除大量材料,然后進行半精加工和精加工。例如,在加工一個帶有內(nèi)孔和外圓的零件時,先粗車外圓和內(nèi)孔,再精車內(nèi)孔,較好精車外圓,這樣可以有效減少加工應(yīng)力對精度的影響。同時,要考慮加工順序?qū)鹊挠绊懀热缦燃庸せ鶞?zhǔn)面,再以基準(zhǔn)面為參考加工其他表面。工藝參數(shù)優(yōu)化:精確控制加工工藝參數(shù)。在切削加工中,切削速度、進給量和切削深度對精度有重要影響。對于高精度加工,需要通過實驗和模擬來確定比較好的工藝參數(shù)。例如,在精磨外圓時,適當(dāng)降低切削速度和進給量,增加光磨次數(shù),可以有效提高表面精度和尺寸精度。同時,要注意加工過程中的冷卻潤滑,良好的冷卻潤滑可以減少刀具磨損和加工熱變形,從而保證精度。滾齒加工是機械加工中制造齒輪的常用方法,效率較高。

隨著科技的發(fā)展,低壓鋁澆鑄機械加工正朝著自動化方向邁進。自動化在澆鑄環(huán)節(jié)表現(xiàn)為精確控制壓力、溫度等參數(shù),通過傳感器和控制系統(tǒng)實現(xiàn)澆鑄過程的穩(wěn)定。在機械加工方面,數(shù)控機床和機器人的協(xié)同作業(yè)越來越普遍。機器人可以完成鋁件在不同加工設(shè)備之間的搬運和上下料,數(shù)控機床則根據(jù)預(yù)設(shè)程序進行高精度的加工。此外,在線監(jiān)測系統(tǒng)可以實時檢測加工過程中的參數(shù)變化和刀具磨損情況,及時調(diào)整加工參數(shù)或更換刀具,保證加工質(zhì)量和生產(chǎn)的連續(xù)性,很大提高了生產(chǎn)效率和產(chǎn)品質(zhì)量。機械加工中,表面處理工藝可提高零件的耐腐蝕性和美觀度。遼寧電力機械加工生產(chǎn)廠家

機械加工中,零件的熱處理工序?qū)ζ錂C械性能有重要影響。遼寧電力機械加工生產(chǎn)廠家

A365.2 澆鑄鋁澆鑄模具設(shè)計至關(guān)重要。首先,模具型腔的尺寸精度要高,因為澆鑄鋁凝固收縮率需要精確計算,以保證很終零件尺寸符合設(shè)計要求。對于復(fù)雜形狀的零件,澆道系統(tǒng)的設(shè)計要保證鋁液能均勻、平穩(wěn)地填充型腔。例如在有薄壁部分的零件澆鑄中,澆道的大小和位置要避免鋁液產(chǎn)生湍流和氣孔。模具的冷卻系統(tǒng)要合理,不同部位的冷卻速度會影響零件的內(nèi)部組織和應(yīng)力分布。合適的模具材料也是關(guān)鍵,需具備良好的耐高溫、耐磨損和熱傳導(dǎo)性能,確保模具在多次澆鑄過程中的穩(wěn)定性和壽命。遼寧電力機械加工生產(chǎn)廠家

- 河南礦山工程農(nóng)用機械部件哪家好 2025-06-30

- 安徽乘用車氫能源電機哪家靠譜 2025-06-30

- 遼寧電力機械加工生產(chǎn)廠家 2025-06-30

- 福建型材機械加工廠家推薦 2025-06-30

- 陜西重力鋁澆鑄機械加工哪家實惠 2025-06-30

- 智能新能源電機廠家供應(yīng) 2025-06-30

- 吉林柴油機工程農(nóng)用機械部件推薦 2025-06-30

- 河南氣動液壓廠家 2025-06-30

- 浙江鋁鑄件氣動液壓價格 2025-06-29

- 安徽工程農(nóng)用機械部件廠家供應(yīng) 2025-06-29

- 廣東自動化上料機源頭廠家 2025-06-30

- 山東不銹鋼刀閘閥定制 2025-06-30

- 散熱防塵網(wǎng)罩價格 2025-06-30

- 五軸聯(lián)動數(shù)控機床采購 2025-06-30

- 濟南水泵殼鑄鐵件哪家好 2025-06-30

- 湖北非標(biāo)氣動打標(biāo)機廠家 2025-06-30

- 廣西多功能冷風(fēng)機服務(wù)熱線 2025-06-30

- 切割機價格 2025-06-30

- 河北西門子工業(yè)設(shè)備維修生產(chǎn)廠家 2025-06-30

- 福建大型割草船廠家現(xiàn)貨 2025-06-30