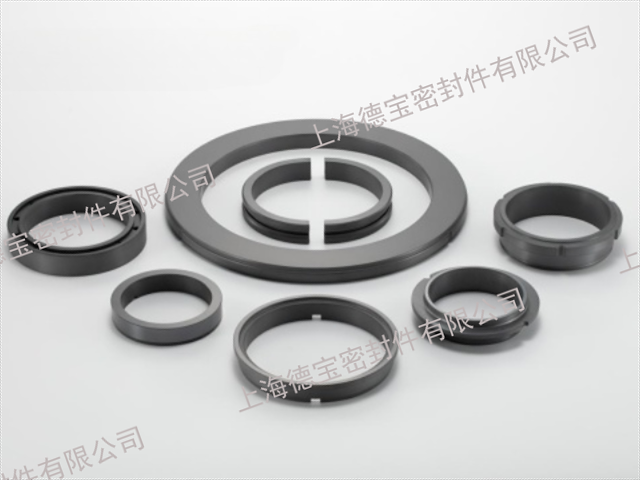

微孔碳化硅密封環銷售

汽車和航空航天行業追求材料的輕量化和高性能。在新能源汽車的燃料電池電堆氫氣循環泵密封中,碳化硅密封環可防止氫脆和化學腐蝕,氫氣的滲透性強且易導致材料氫脆,碳化硅密封環的致密性(氣孔率小于 0.5%)和化學穩定性能有效解決這一問題,確保氫氣循環系統穩定運行,提升燃料電池的性能和安全性,使燃料電池電堆的效率提升 5% 以上。航空發動機輔助動力裝置(APU)的軸承密封需耐高溫燃氣氧化,碳化硅密封環的輕量化(重量較金屬密封環減輕 40%)和高溫性能使其成為理想材料,既能減輕發動機重量,又能在 800℃以上的高溫環境下可靠密封,保障發動機正常運轉,某型航空發動機采用碳化硅密封環后,APU 的可靠性提升 20%,維護周期延長至 1000 小時以上。憑借穩定的物理化學性質,碳化硅密封環在惡劣環境下依然可靠工作。微孔碳化硅密封環銷售

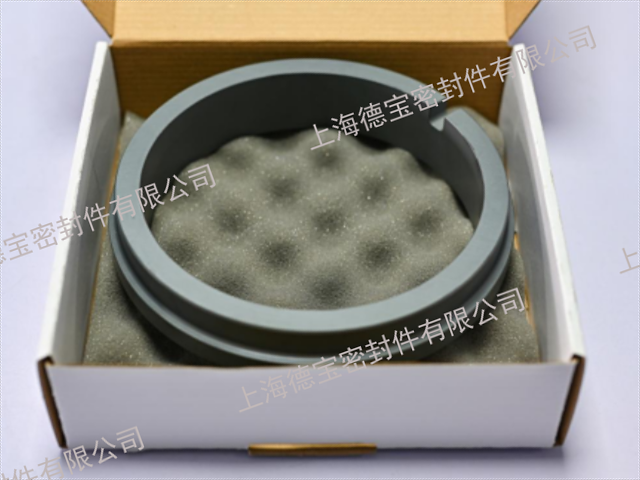

安裝碳化硅密封環時需格外小心,任何疏忽都可能導致密封失效,影響設備正常運行。首先要確保安裝環境清潔,徹底清理設備安裝部位的油污、灰塵、金屬碎屑等雜質,可使用酒精等清潔劑擦拭,避免雜質進入密封環與設備的配合面,造成密封面劃傷或磨損。安裝過程中,要嚴格按照安裝說明書進行操作,保證密封環安裝位置準確,使用工具進行安裝,避免用錘子等硬物直接敲擊密封環,防止其破裂或產生裂紋,安裝時的軸向力和徑向力需均勻,避免出現傾斜或錯位,垂直度偏差應控制在 0.02mm/m 以內。對于熱套鑲裝結構的密封環,要控制好熱套溫度和時間,使用高精度的加熱設備(溫度控制精度 ±5℃),將環座加熱至規定溫度并保溫足夠時間,然后迅速將碳化硅密封環裝入,冷卻過程中要保持環境穩定,避免振動,安裝完成后需進行初步的密封性能測試,通過低壓氣體或液體測試,確保安裝無誤后再投入正式使用。江蘇碳化硅密封環銷售碳化硅密封環的表面處理技術,進一步提升了其耐磨性和抗腐蝕性。

碳化硅密封環通過實現可靠的密封,在各類設備中發揮著保障安全運行的關鍵功能。無論是在高溫、高壓、腐蝕性等惡劣環境下,還是在涉及易燃、易爆、有毒介質的設備中,碳化硅密封環都能有效防止介質泄漏,避免發生火災中毒等安全事故。在化工廠的反應釜中,碳化硅密封環可防止反應過程中產生的有毒有害氣體泄漏,保護操作人員的生命安全和周邊環境。在加油站的油罐車卸油口,碳化硅密封環可防止汽油泄漏,避免引發火災事故。在各類工業設備中,碳化硅密封環是保障設備安全運行的重要防線,為工業生產的安全穩定提供了堅實保障。

反應燒結碳化硅密封環有著獨特之處,在制造過程中,其素坯需經過混料、壓制、干燥等一系列處理。當直徑大于 70mm 時,燒結前通常需預燒,預燒溫度一般控制在 600-800℃,可去除素坯內大量的酚醛樹脂等有機物,強化素坯強度(使其抗壓強度提升約 40%),穩定尺寸精度(尺寸偏差可控制在 ±0.1mm 以內),優化微觀結構。反應燒結的碳化硅密封環可在 1300℃環境下使用,能承受一定程度的高溫,雖然在耐高溫性能上略遜于無壓燒結碳化硅密封環,但在一些對溫度要求稍低、成本控制較嚴的應用場景中,如污水處理設備的水泵密封、一般化工流程的管道閥門密封等,有著廣泛的應用,其性價比優勢明顯,成本較無壓燒結產品降低約 30%-50%。碳化硅密封環的密封面設計科學合理,有效增強密封效果和密封可靠性。

碳化硅密封環能夠適應多種復雜工況,在不同的溫度、壓力、介質等條件下都能保持良好的密封性能。從高溫熔爐到深海低溫高壓環境,從強腐蝕性的化工介質到含有大量顆粒的礦漿,碳化硅密封環憑借其優異的材料性能和結構設計,都能滿足設備的密封需求。在一些特殊的工業生產過程中,設備可能同時面臨高溫、高壓、腐蝕性和磨損性等多種惡劣因素的影響,普通密封材料難以勝任,而碳化硅密封環卻能在這種復雜工況下穩定運行,確保設備正常工作。在垃圾焚燒發電廠的高溫、高粉塵、腐蝕性氣體環境中,碳化硅密封環可有效密封垃圾焚燒爐和煙氣處理設備,保證發電過程的順利進行。碳化硅密封環化學穩定性優異,與多種介質兼容,適配石油、制藥等多行業密封需求。微孔碳化硅密封環銷售

其低摩擦損耗的特點,使設備運行更加平穩,減少能源消耗和噪音。微孔碳化硅密封環銷售

在新能源汽車領域,燃料電池電堆的氫氣循環泵密封至關重要,碳化硅密封環能夠有效防止氫脆與化學腐蝕,確保氫氣循環系統的安全穩定運行,提升燃料電池的性能和壽命。在航空航天領域,航空發動機輔助動力裝置(APU)的軸承密封面臨著耐高溫燃氣氧化的挑戰,碳化硅密封環憑借其耐高溫、抗氧化性能,能夠在高溫燃氣環境下保持良好的密封效果,保障 APU 的正常工作,為飛機的安全飛行提供可靠支持,在汽車與航空航天這兩個對材料性能要求高的行業中展現出獨特的應用價值。微孔碳化硅密封環銷售

- SJP-SS碳化硅密封環定制 2025-07-30

- 天津反應碳化硅密封環 2025-07-30

- 河南釜用密封環售價 2025-07-30

- 無壓碳化硅密封環批發 2025-07-30

- 動靜環密封環批發 2025-07-30

- 壓縮機密封環銷售 2025-07-30

- 河南壓縮機密封環定制 2025-07-30

- 江蘇無壓密封環哪里有 2025-07-30

- 北京微孔密封環供應 2025-07-30

- 微孔碳化硅密封環銷售 2025-07-30

- 南京高效雙向沖洗閥測評 2025-07-31

- 蘇州鋁合金壓鑄件去毛刺 2025-07-31

- 四川TYDW220換熱器管束抽芯機 2025-07-31

- 國產開利冷藏設備全國聯保 2025-07-31

- 六安臥式立式加工廠家 2025-07-31

- 湖南鋼珠軋光機作用 2025-07-31

- 四川食品飲料轉子泵公司 2025-07-31

- 汕頭原裝晶圓運送機械吸臂哪個牌子好 2025-07-31

- 北京SPX板交APV換熱器安裝 2025-07-31

- 臺州小型平面研磨機 2025-07-31