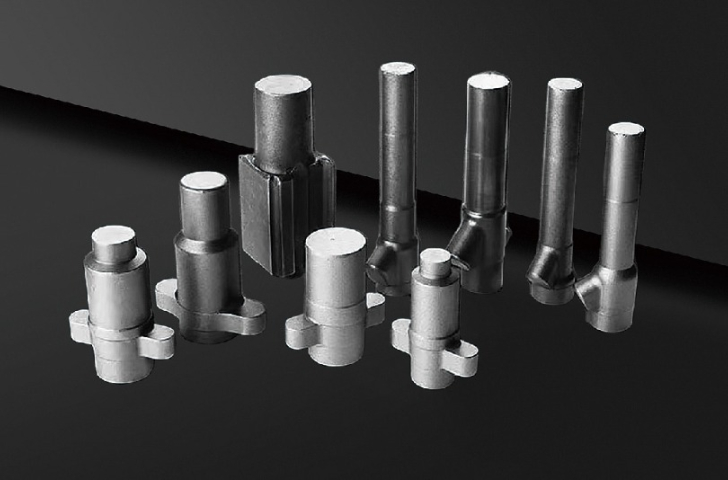

麗水金屬花鍵套件

工程機械領域,挖掘機的回轉支承系統依賴花鍵套傳遞重載扭矩。一款 20 噸級挖掘機采用高強度合金鋼鍛造的花鍵套,材料經 42CrMo 調質處理后,抗拉強度達 1080MPa,屈服強度 930MPa。花鍵套采用熱模鍛成型,齒部經中頻淬火,表面硬度 HRC50 - 55,硬化層深度 1 - 1.5mm。其齒側間隙設計合理,既能保證回轉支承靈活轉動,又能承受挖掘作業時 20000N?m 的沖擊扭矩。在連續 3000 小時的惡劣工況測試中,花鍵套磨損量* 0.1mm,大幅降低設備故障率,提升施工效率。花鍵套應用于汽車變速箱,提升動力傳輸穩定性。麗水金屬花鍵套件

智能倉儲機器人的驅動系統中,微型花鍵套是實現精細運動的**部件。這類花鍵套采用不銹鋼材料,通過微型冷擠壓工藝制造,外徑*為 8mm,花鍵齒模數 0.2mm。其加工精度極高,齒距誤差控制在 ±0.001mm,齒形誤差 ±0.0005mm,與驅動電機軸和車輪軸的配合間隙小于 0.005mm。在機器人快速移動(速度達 2m/s)和頻繁轉向過程中,該微型花鍵套能實現高效動力傳遞,傳動效率達 97%,且運行噪音低于 45dB。經 500 小時連續工作測試,磨損量幾乎可忽略不計,確保智能倉儲機器人長期穩定運行,提高倉儲物流的自動化效率。金華空氣懸架鋁合金件花鍵套產品花鍵套與聯軸器組合,優化機械系統的動力傳遞路徑。

太陽能光伏跟蹤系統的傳動機構中,花鍵套需適應戶外復雜環境和長期運行。采用鋁合金表面陽極氧化處理的花鍵套,通過壓鑄成型后進行數控加工,花鍵的尺寸精度控制在 ±0.03mm,表面粗糙度 Ra<0.4μm。該花鍵套與電機和跟蹤支架的配合良好,能穩定傳遞扭矩,在太陽能光伏板隨太陽位置變化而轉動過程中,傳動平穩,無卡頓現象。鋁合金材質的花鍵套重量輕,且陽極氧化膜層具有良好的耐候性和耐腐蝕性,能有效抵御紫外線、雨水和風沙的侵蝕。經 3 年戶外運行監測,花鍵套表面無腐蝕、無明顯磨損,保障了太陽能光伏跟蹤系統的正常運行,提高太陽能發電效率。

汽車工業:在汽車自動變速器的動力傳輸系統中,花鍵套扮演著關鍵角色。以某款中**轎車為例,其變速器內的花鍵套采用 20CrMnTiH 滲碳鋼制造,這種材料碳含量適中,合金元素配比合理,經滲碳淬火處理后,表面硬度可達 HRC58 - 62,形成深度 0.8 - 1.2mm 的硬化層,而心部保持良好韌性,硬度維持在 HRC30 - 35。制造工藝上,先通過熱模鍛成型坯料,確保內部金屬流線合理分布,鍛造比達到 4 以上,再采用數控滾齒機進行精加工,齒形誤差控制在 ±0.003mm,齒距累積誤差 ±0.005mm。與變速器齒輪軸配合時,通過精密控制的過盈量(0.01 - 0.02mm),可穩定傳遞 350N?m 以上的扭矩,在車輛頻繁換擋、急加速等工況下,依然能保持傳動平穩,無明顯振動和噪音。經 15 萬公里道路測試,花鍵套齒面磨損量小于 0.05mm,有效保障了變速器的長期可靠運行,降低了維護成本。花鍵套采用冷擠壓工藝成型,尺寸準確,生產效率大幅提升。

風力發電機組的主傳動系統中,花鍵套需承受高轉速和交變載荷。某 1.5MW 風力發電機的齒輪箱輸入軸,配備 17CrNiMo6 合金鋼花鍵套。該花鍵套經滲碳淬火處理,表面硬度 HRC62,有效硬化層深度 1mm,心部保持良好韌性。采用磨齒加工工藝,齒形精度達到 GB/T 10095.1 - 2008 中的 4 級標準,表面粗糙度 Ra<0.2μm。在年均風速 8m/s 的工況下,可穩定傳遞 50000N?m 的扭矩,傳動效率達 97%,且經 10 年長期運行,疲勞壽命超過 10?次循環,保障風力發電系統穩定運行。花鍵套的制造精度,決定機械設備的整體運行性能。揚州汽車鋁合金花鍵套鋁合金件

花鍵套的齒向誤差影響接觸精度,需嚴格控制加工誤差。麗水金屬花鍵套件

工業機器人:六軸工業機器人的腕部關節對花鍵套的精度和重復定位精度要求極高。一款用于電子裝配的精密工業機器人,其腕部關節采用的花鍵套選用質量合金鋼制造,經真空熱處理消除殘余應力,保證材料組織均勻性。通過磨齒加工,花鍵套的齒形誤差控制在 ±0.002mm,齒距累積誤差 ±0.005mm,齒面粗糙度 Ra<0.2μm。與關節軸采用過盈配合,過盈量 0.01 - 0.02mm,在機器人進行高速、頻繁的關節運動(關節運動速度達 180°/s)和精密裝配作業時,能夠實現精細的動力傳遞和位置控制,重復定位精度達到 ±0.01mm。為適應機器人長時間連續工作需求,花鍵套表面進行特殊涂層處理,降低摩擦系數至 0.08,減少磨損。經 10000 小時連續運行測試,磨損量小于 0.01mm,確保了工業機器人作業的高精度和穩定性,滿足電子、汽車零部件等行業對精密裝配的嚴格要求,提高生產效率和產品質量。麗水金屬花鍵套件

- 安徽鋁合金鍛造生產廠家 2025-07-06

- 麗水空氣彈簧活塞精密鍛件 2025-07-06

- 淮安鍛件鍛造冷擠壓件 2025-07-06

- 麗水汽車鋁合金花鍵套生產廠家 2025-07-06

- 江西鋁合金鍛壓加工產品 2025-07-06

- 麗水金屬花鍵套件 2025-07-06

- 鎮江金屬冷擠壓工藝 2025-07-06

- 鍛件冷鍛加工工藝 2025-07-06

- 麗水空氣彈簧活塞花鍵軸加工廠家 2025-07-06

- 湖南鋁合金鍛壓加工成型 2025-07-06

- 徐州冷擠壓 2025-07-07

- 池州智能化機械停車主機架規格尺寸 2025-07-07

- 甘肅五金配件連接拉索牌子 2025-07-07

- 江西電腦散熱片 2025-07-07

- 崇川奇瑞汽車4s店電話 2025-07-07

- 河南優勢制冷劑行業 2025-07-07

- 蘇州包膠料雙色注塑供應商 2025-07-07

- 南通油電混合suv價格 2025-07-07

- 蘇州選購雙色注塑加工 2025-07-07

- 山東制冷劑銷售方法 2025-07-07