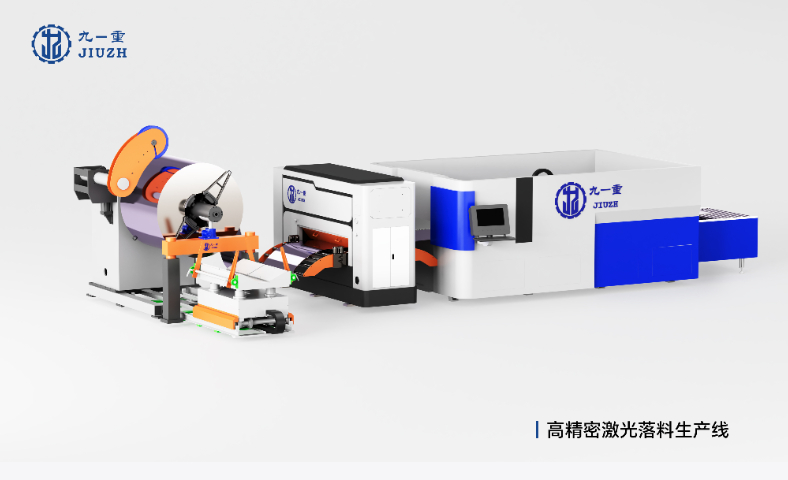

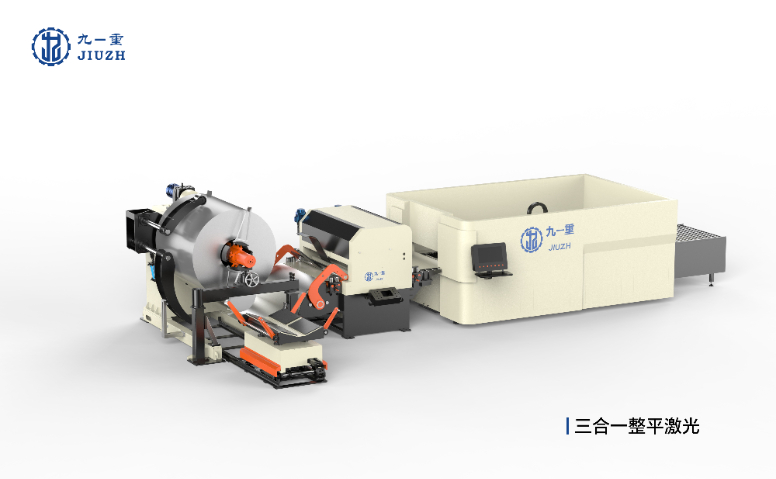

江西耐用激光落料生產線廠家直銷

該生產線的柔性化特點完美適配多樣化生產需求。只需通過編程修改切割圖形,無需更換模具,即可快速切換不同產品的生產,尤其適合小批量、多品種的制造模式。在醫療器械行業,常常需要生產多種規格的金屬植入物,如心臟支架、骨科鋼板等,激光落料生產線可根據設計要求,迅速調整切割參數,精細完成復雜形狀零件的加工。在新產品研發階段,其靈活性優勢更為突出,能快速響應設計變更,將樣品制作周期大幅縮短,助力企業搶占市場先機,加速產品迭代更新。模具制造中,加工復雜形狀模具零件,縮短制造周期。江西耐用激光落料生產線廠家直銷

與特用模具沖壓生產線相比,九重激光落料生產線在生產靈活性上更勝一籌。特用模具沖壓生產線針對特定產品設計模具,更換產品時需耗費大量時間和成本更換模具,難以適應小批量、多品種生產。九重激光落料生產線支持九種生產模式自由切換,通過編程即可快速調整切割任務,無需更換模具。在五金制品行業,企業使用特用模具生產線生產不同規格的鉸鏈和門鎖面板時,更換模具需停機數小時,而九重生產線可在幾分鐘內完成模式切換,一天內就能滿足多種產品的生產需求,對市場訂單的響應速度提升 50%,有效增強企業市場競爭力。廣東比較好的激光落料生產線廠家供應薄板加工時,避免材料變形,保證產品尺寸精度。

相較于普通激光落料生產線,九重激光落料生產線的智能九維排版系統大幅提升材料利用率。普通激光生產線的排版軟件多從二維平面進行優化,材料利用率約 85%;九重生產線的九維排版系統基于 AI 算法,綜合考慮板材尺寸、切割圖形、加工順序等九個維度,可將材料利用率提升至 95% 以上。在家電行業生產冰箱門板時,普通生產線每張板材生產的零部件數量有限,邊角料浪費嚴重,而九重生產線通過對邊角料的二次嵌套排版,使每張板材多產出 15% 的零部件,每年能為企業節省大量原材料成本,在資源利用效率上遠超普通設備。

九重激光落料生產線支持多任務并行處理,操作人員可同時導入多個切割任務,系統通過智能調度算法,自動規劃任務優先級和加工順序。在五金制品加工企業,當需要同時生產不同規格的鉸鏈、合頁和門鎖面板時,操作人員只需將對應設計文件一次性上傳至系統,設備便能按照比較好路徑,在不同任務間快速切換,無需人工干預任務轉換流程。相較于傳統設備每次只能處理單一任務,九重生產線的多任務并行能力使設備利用率提升至 90%,有效縮短多品種訂單的整體交付周期,滿足企業多樣化生產需求。可定制化設計,根據企業需求適配不同生產場景。

九重激光落料生產線依托九重復合激光技術,實現切割精度與質量的雙重突破。其采用多光束疊加原理,通過九道不同功率密度的激光束協同作用,將切割定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm 。在航空發動機葉片的加工中,傳統激光切割的尺寸誤差約 ±0.05mm,而該生產線能將誤差嚴格控制在 ±0.02mm 以內,精細切割出復雜的冷卻通道結構,大幅提升葉片的散熱性能與使用壽命。同時,九道激光束對切口的二次熔融處理,使切割面粗糙度降低至 Ra≤0.8μm,無需后續打磨工序,直接滿足航空航天領域對零部件的嚴苛要求。厚板切割能力強,輕松處理 20mm 以上鋼板,應用靈活。福建國內激光落料生產線

實時監測設備狀態,故障自動報警,便于快速排查維修。江西耐用激光落料生產線廠家直銷

激光落料生產線具備驚人的切割速度,其切割速度可達每分鐘 10 - 20 米,遠超傳統剪切設備 3 - 5 倍。以汽車制造行業為例,在加工汽車車身覆蓋件時,傳統機械切割設備每小時只能完成 50 - 80 件,而激光落料生產線憑借高速切割能力,每小時可加工 150 - 200 件,生產效率提升明顯。這一優勢不只大幅縮短了單個零件的加工時間,還能滿足汽車企業大規模生產的需求,在汽車生產旺季,可快速完成大量訂單,確保生產線的高效運轉,助力企業搶占市場先機。江西耐用激光落料生產線廠家直銷

- 江西加工激光落料生產線批發商 2025-07-29

- 激光落料生產線電話 2025-07-29

- 浙江直銷激光落料生產線價格 2025-07-28

- 廣東高精密校平機廠家直銷 2025-07-28

- 加工激光落料生產線批發商 2025-07-28

- 福建汽車制造激光落料生產線廠家直銷 2025-07-28

- 福建多輥式校平機廠家供應 2025-07-28

- 江西耐用激光落料生產線廠家直銷 2025-07-28

- 山西液壓液壓式高精密矯平機商家 2025-07-28

- 江西液壓式高精密矯平機銷售廠 2025-07-28

- 自動保壓廂式壓濾機生產 2025-07-29

- 崇明區附近紡織機械軸承選擇 2025-07-29

- 管廊支架經銷商 2025-07-29

- 崇明區真空鍍膜機是什么 2025-07-29

- 湖北學校食堂餐盤回收線設備廠家 2025-07-29

- 廣西電動儲能設備資費 2025-07-29

- 蘇州掘錨一體機生產廠家 2025-07-29

- 徐州袋式過濾器銷售廠家 2025-07-29

- 河南加工烘干房一般多少錢 2025-07-29

- 金山區微通道換熱器廠家直銷 2025-07-29